根本的に、ウィンチの物理学を理解することは、単にツールを操作することと、それを使いこなすこととの違いです。この知識は学術的なものではありません。ウィンチの牽引力を最大化し、あなた自身とあなたの装備の安全を確保し、実際の条件下でのリカバリーまたはリフトを成功させることに直接つながります。

本質的な洞察は、ウィンチは無限の力の魔法の箱ではないということです。それは、予測可能な物理法則に支配されたレバーとギアのシステムです。これらの法則を理解することで、それらを自分の利益のために操作できるようになります。

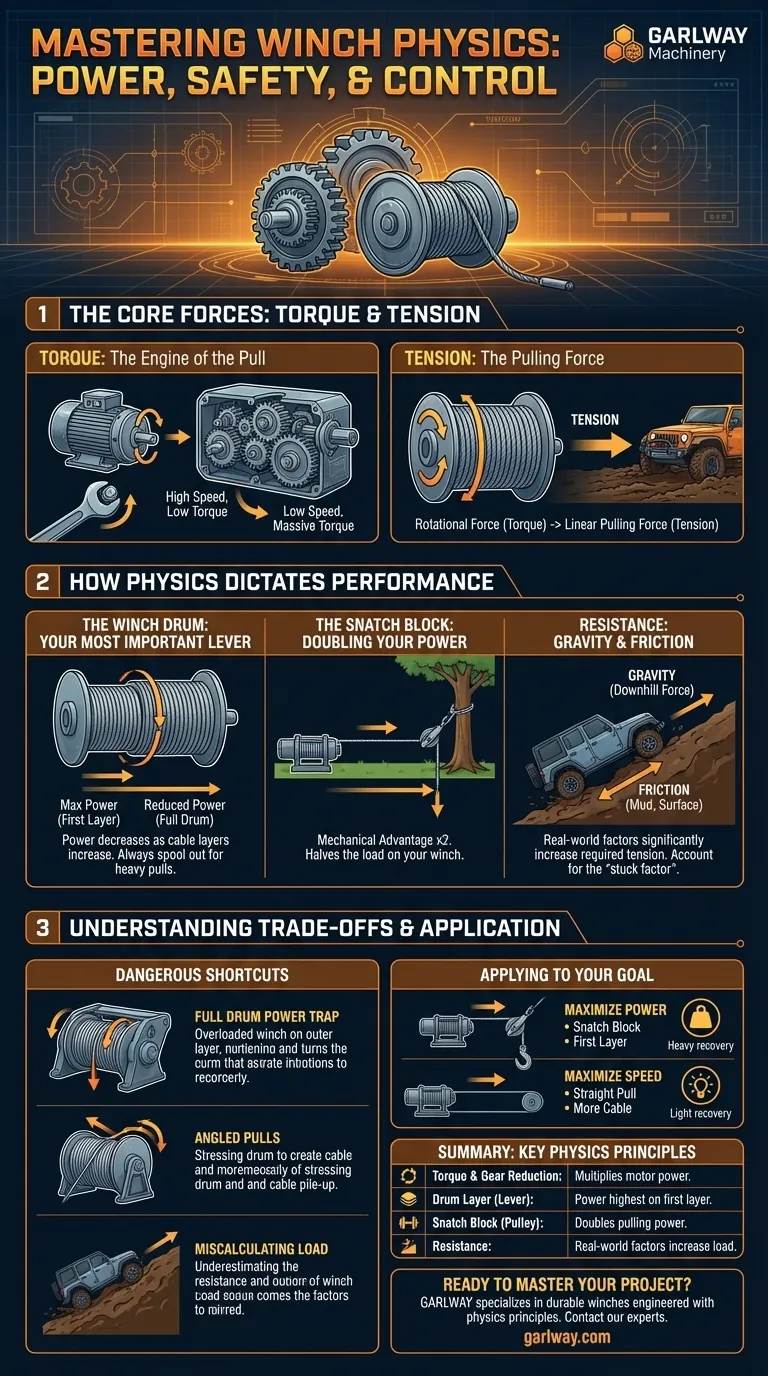

中心的な力:トルクと張力

ウィンチを効果的に使用するには、まずそれが操作する2つの基本的な力、つまりトルクと張力を理解する必要があります。

トルクとは?牽引のエンジン

トルクは単純な回転力です。ウィンチモーターが回転するとき、それは直接的な直線的な牽引力を生み出しているのではなく、トルクを生み出しています。

レンチを使ってボルトを締めることを考えてみてください。ハンドルに手が加える力とレンチの長さが組み合わさって、ボルトを回転させるトルクを生み出します。ウィンチモーターは、はるかに大規模なスケールで同じことを行います。

ギア比はどのように力を増幅するか

ウィンチモーターは非常に速く回転しますが、トルクは比較的低いです。魔法はギアボックスで起こります。

ギアトレインとして知られる一連のギアが、モーターの回転速度を低下させます。この速度の低下により、トルクが大幅に増幅され、速くて弱い回転が、ドラムでの遅くて非常に強力な回転に変わります。

張力とは?ケーブルの牽引力

高トルクのドラムが回転すると、ケーブルがドラムに巻き取られます。この回転力は、ケーブルに沿った直線的な牽引力に変換されます。この力は張力と呼ばれます。

モーターのトルクによって生成され、ギアによって増幅されたこの張力が、あなたの車を泥から引き出したり、重い物を持ち上げたりします。

物理学がウィンチの性能を決定する方法

中心的な力を理解することは最初のステップです。次は、それらがウィンチの設計と現場でのセットアップによってどのように影響されるかを見ることです。

ウィンチドラム:あなたの最も重要なレバー

ウィンチドラムはレバーとして機能します。ケーブルがドラムの中心に最も近い最初の層にあるときに、牽引力は最も強くなります。

ドラムに巻き取るケーブルの層が追加されるたびに、実効直径が増加します。これにより、機械的利点が低下します。つまり、同じ張力を生み出すためにウィンチはより一生懸命働かなければなりません。あなたのウィンチの最大定格牽引力は、常に最初の層で計算されます。

スナッチブロック:あなたの力を倍増させる

スナッチブロックは、機械的利点の原則を適用できる頑丈なプーリーです。

ウィンチラインをアンカーポイントまで伸ばし、スナッチブロックを通して車両に戻すことで、負荷にかかる牽引力を効果的に倍増させます。このシンプルなツールは、物理学を使用してウィンチに必要な力を半分に削減し、ストレスと熱を低減します。

抵抗の現実:傾斜と摩擦

ウィンチの定格は、静的な直線的な牽引力です。現実世界では抵抗が加わります。

5,000ポンドの車両を泥だらけの急な傾斜に引き上げることは、平坦で舗装された表面を横切って引き上げることよりもはるかに大きな力が必要です。重力と摩擦は、ウィンチに必要な総張力を増加させる重要な力です。

トレードオフの理解

これらの物理的原則を無視すると、危険な状況や機器の故障につながる可能性があります。

満杯ドラムの電力トラップ

最も一般的な間違いは、ケーブルのほとんどがまだドラムに巻き付いている状態で、重い牽引を試みることです。

説明したように、ドラム上のケーブルの各層は牽引力を低下させます。ウィンチは、最後の巻き取りで定格容量の最大50%を失う可能性があります。重い牽引のために、安全に可能な限り多くのケーブルを巻き出してください。

斜め牽引の危険性

ウィンチは直線的な張力のために設計されています。横方向に急な角度で牽引すると、ドラムに多大なストレスがかかり、ケーブルが片側に積み重なる可能性があります。

この不均一な負荷は、ウィンチドラム、ケーブル、およびフェアリードを損傷する可能性があります。常にウィンチをアンカーポイントにできるだけまっすぐに合わせるようにしてください。

総負荷の誤算

泥、水、または傾斜からの抵抗を考慮しないことは、ウィンチ故障の主な原因です。

「スタック要因」は現実です。泥に深くはまった車両は、その重量の2倍の牽引力を必要とする場合があります。スナッチブロックの使用は、重い負荷のためだけではありません。必要な張力が不明な場合の重要な安全対策です。

あなたの目標にこれを適用する

あなたが直面している特定の課題に基づいて、あなたの取り組みは変わるべきです。

- 牽引力を最大化することが主な焦点である場合:スナッチブロックを使用して機械的利点を倍増させ、可能な限り多くのケーブルを巻き出して、ドラムの最初の層から牽引します。

- 軽いリカバリーの速度が主な焦点である場合:ドラムにケーブルが多く巻き付いている状態での直線的な牽引は、ドラムの各回転でより多くのラインが引き出されるため、より速くなります。

ウィンチを物理学に基づいたシステムとして扱うことで、リカバリーの結果を完全に制御できるようになります。

概要表:

| 主要な物理原則 | ウィンチ性能への影響 | 実践的なヒント |

|---|---|---|

| トルクとギア比 | モーター速度を強力な牽引力に変換します。 | ウィンチモーターのパワーはギアボックスで増幅されることを理解してください。 |

| ドラム層(レバー効果) | ケーブルの最初の層で牽引力が最も高くなります。 | 重い牽引のためにケーブルを巻き出して、パワーを最大化してください。 |

| スナッチブロック(プーリー) | 機械的利点を作成することで、牽引力を倍増させます。 | 重いリカバリーのために、スナッチブロックを使用してウィンチの負荷を半分にしてください。 |

| 抵抗(摩擦/重力) | 泥や傾斜などの現実世界の条件は、負荷を増加させます。 | ウィンチの過負荷を避けるために、常に「スタック要因」を考慮してください。 |

現実世界の物理学で構築されたウィンチでこの知識を適用する準備はできましたか?

GARLWAYは、建設会社や請負業者がプレッシャー下で機器のパフォーマンスに依存しているため、耐久性と強力なウィンチ、コンクリートミキサー、バッチングプラントのエンジニアリングを専門としています。当社のウィンチは、トルク、ギア比、安全性の原則を念頭に置いて設計されています。

あなたの次のプロジェクトをマスターするお手伝いをさせてください。あなたの特定のニーズに合った適切なウィンチに関するコンサルテーションについては、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- ヘビーデューティー用途向け電動・油圧ウインチ

- Badlands製 電動120Vボートウィンチ

- ポータブル小型トレーラーウインチ

- WARN ウインチ ボートトレーラーウインチ

- コンパクト用途向け小型電動ウインチ 120Vおよび240V

よくある質問

- 電動ウインチを使用することによる環境上の利点は何ですか?現場の汚染を削減し、効率を向上させます

- ウインドラスとウインチの違いは何ですか?あなたの船に最適な道具を選びましょう

- 電動ウインチはどのように運用安全性を向上させますか?自動安全装置とリモートコントロールでリスクを軽減します。

- アンカー回収プロセスを改善するには?スムーズでジャムのないアンカーハンドリングを実現する

- ウィンチ設置に追加で推奨される装備は何ですか?完全で信頼性の高いシステムを構築する

- ウィンチは車両のメンテナンスと輸送をどのように支援しますか? より安全で効率的なソリューション

- ボート用アンカーウインチはどのように機能しますか?信頼性の高いアンカーハンドリングのためのガイド

- ウインチを使用する際の推奨される車両ギア設定は何ですか?パワートレインを保護するためにニュートラルを使用してください。