回収ストラップやウインチラインをトレーラーボールヒッチに接続しないでください。これは車両回収における最も重要な安全規則の1つです。ボールヒッチは、道路上でのトレーラーの牽引における安定した予測可能な牽引力のためにのみ設計されています。スタックした車両を救出する際に発生する、突然の、巨大な、予測不可能な衝撃荷重に対応するように設計されていません。

基本的な原則は単純です。ボールヒッチは牽引のためのツールであり、回収のためのツールではありません。回収作業の激しい力にさらされると、破損して金属の塊が致命的な高速飛翔物となる可能性があります。

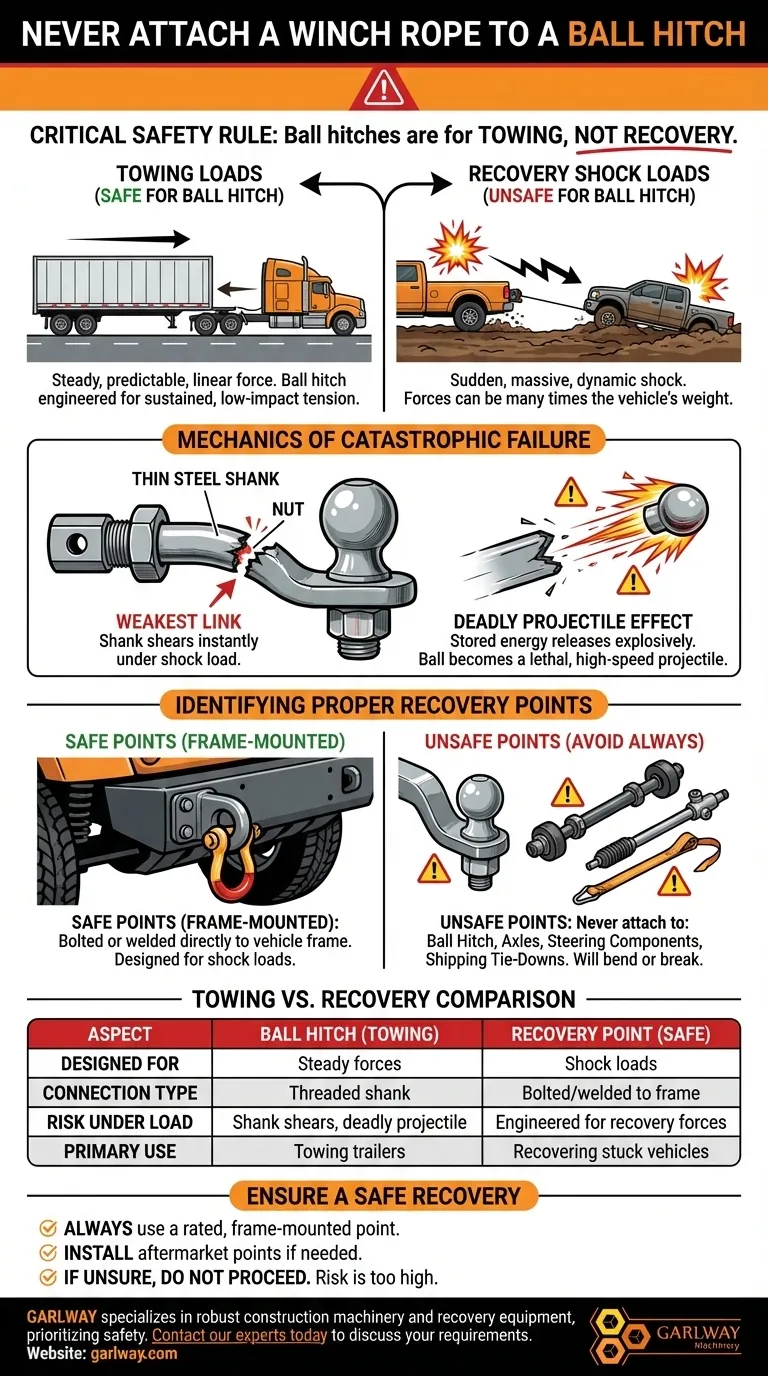

重要な違い:牽引力 vs. 回収力

危険性を理解するには、まず関係する2つの根本的に異なる種類の力を理解する必要があります。一方のために設計されたコンポーネントは、もう一方にとっては致命的に安全ではありません。

牽引荷重の理解

牽引荷重は、比較的一定の線形力です。トレーラーを牽引するとき、力は予測可能で水平に印加されます。ボールヒッチとその取り付け金具は、この種の持続的で低衝撃の張力のために特別に設計されています。

回収衝撃荷重の性質

回収荷重は動的な衝撃荷重です。回収ロープが張り詰め、スタックした車両が抵抗するときに、突然、巨大に、そしてしばしば激しいジャークで発生します。発生する力は、車両の実際の重量の何倍にもなる可能性があります。

ボールヒッチが衝撃で破損する理由

ボールヒッチの金属と設計は、突然の巨大なエネルギーサージを吸収するように作られていません。ボールをマウントに固定するねじ付きシャンクは、衝撃荷重にさらされると瞬時に破損する可能性のある自然な弱点です。

壊滅的な破損のメカニズム

ボールヒッチを使用して回収を試みると、破損プロセスは危険なほど単純で、信じられないほど迅速です。

最も弱いリンク:シャンク

ボール自体は固体鋼であり、強度に関する誤った印象を与える可能性があります。しかし、それははるかに細い鋼鉄のシャンクによって車両のヒッチレシーバーに取り付けられており、ナットとロックワッシャーによってのみ固定されています。これが破損するコンポーネントです。

致命的な飛翔物効果

張力下にあるウインチラインまたは回収ストラップは、ゴムバンドを伸ばしたときのように、膨大な量の運動エネルギーを蓄えます。ボールヒッチが破損すると、この蓄えられたエネルギーは瞬時に解放されます。

ボールとシャンクは、予測不可能な方向に爆発的な力で打ち出され、車両のボディを貫通したり、致命的な怪我を引き起こしたりする可能性があります。

適切な回収ポイントの特定

何を使わないかを知ることは、戦いの半分にすぎません。車両の指定された定格回収ポイントを特定して使用できる必要があります。

回収ポイントが安全である理由

適切な回収ポイントは、車両のフレームに直接ボルトで固定または溶接されています。メーカーによって特別に設計およびテストされており、車両の全重量を牽引する際の衝撃荷重、さらにそれ以上の荷重に耐えることができます。

適切な接続ポイントの例

クローズドループ接続ポイントを探してください。これらは通常、車両のシャーシの一部である頑丈な鋼鉄のフックまたは太いループです。定格Dリングシャックルまたはソフトシャックルを使用して接続するのが最善の方法です。

常に避けるべき危険なポイント

ボールヒッチの他に、アクスル、ステアリングコンポーネント、サスペンション部品、または輸送用タイダウンに使用される細いループに回収ラインを接続しないでください。これらのコンポーネントは曲がったり壊れたりして、車両にさらなる損傷を与え、別の安全上の危険を作り出します。

安全な回収を確保する方法

正しい選択をすることは、利便性の問題ではありません。安全と基本的な工学原理の問題です。

- 車両回収が主な焦点である場合:常に定格のフレーム取り付け回収ポイントを適切なシャックルで接続して使用してください。

- 車両に工場出荷時の回収ポイントがない場合:必要になる前に、フレームに直接ボルトで固定された、専門的に取り付けられたアフターマーケットポイントに投資してください。

- 接続ポイントについて不確かな場合:続行しないでください。物的損害、重傷、または死亡のリスクが高すぎます。

適切でフレーム取り付けの回収ポイントを特定して使用することは、安全な車両回収操作における最も重要なステップです。

概要表:

| 側面 | ボールヒッチ(牽引) | 回収ポイント(安全) |

|---|---|---|

| 設計対象 | 安定した予測可能な牽引力 | 突然の高衝撃荷重 |

| 接続タイプ | ねじ付きシャンクとナット | 車両フレームに直接ボルトで固定または溶接 |

| 荷重下でのリスク | シャンクが破損し、致命的な飛翔物を生成する可能性がある | 車両回収力に耐えるように設計されている |

| 主な用途 | 道路でのトレーラー牽引 | スタックした車両の安全な回収 |

次の回収作業を安全かつ効果的に行ってください。

間違った機器の使用は、壊滅的な破損につながる可能性があります。GARLWAYは、世界中の建設会社や請負業者の厳しいニーズに対応するために設計された、頑丈で信頼性の高い建設機械、特にヘビーデューティウインチや回収機器の提供を専門としています。

当社の機器は、安全性を最優先事項として設計されています。特定の要件について話し合い、GARLWAYのソリューションがお客様の運用の安全性と効率をどのように向上させることができるかを知るために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- ヘビーデューティー用途向け電動・油圧ウインチ

- ポータブルコンクリートミキサー機械設備

- 土セメント混合コンクリート用商業建設ミキサー

- 建設用プラントミキサー 機械設備

- ヘビーデューティー電動ボートウィンチ ウインドラスアンカー

よくある質問

- 電動ウインチで利用できる制御機能は何ですか?オペレーションの精度と安全性を実現する

- 係船機(ウインドラス)のドラムは何のためにあるのですか?適切なアンカーシステムの選び方ガイド

- ボートにウィンドラスを後付けできますか? より安全で簡単なアンカーアップグレードのガイド

- ウィンチはなぜ辺境地域で人命救助用具と見なされるのか?セルフレスキューと安全のために不可欠

- プーリーブロックを使用しない場合のクイックウインチの単線牽引力は?0.5~40トンを解説

- あまり一般的ではないウィンチの種類とその用途は何ですか?要求の厳しいタスクのためのニッチなソリューションを発見する

- 重量物吊り上げに電動ウインチを使用するメリットは何ですか?安全性と効率を向上させます

- 持ち上げたり、引きずったりする前に、荷物の安定性について何を確認する必要がありますか?安全で制御された持ち上げを確保する