はじめに

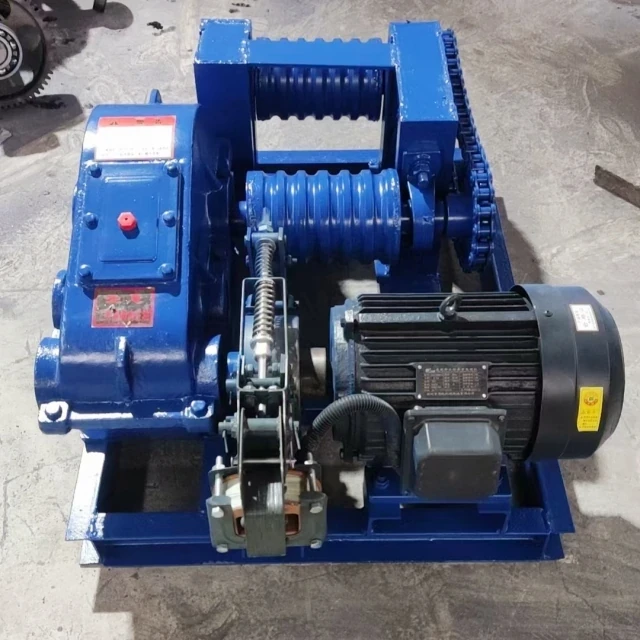

ホイスト作業には、正確さ、用心深さ、そして致命的な事故を防ぐための安全プロトコルの厳守が求められます。オペレーターや現場管理者にとって、OSHA/ANSI基準に合わせることは単なるコンプライアンスではなく、人命を守り、コストのかかるダウンタイムを回避することです。このガイドでは、以下を実現するための実行可能なステップを説明します。 安全第一 ホイストシステムは、機器の点検、リスクの軽減、緊急時の備えをカバーしています。建設機械や産業用ウィンチの取り扱いにかかわらず、これらのプロトコルは操作の完全性を保証します。

ホイストの安全の基礎

運転前の機器点検基準

リフトの前には、系統的な検査を実施すること:

- 構造の完全性:フック、ワイヤー、耐荷重構成部品に亀裂、腐食、変形がないか点検する。

- 機械システム:ブレーキ機能、ギア噛み合い、リミットスイッチをテストする。

-

電源:電気ホイストの電圧安定性を確認し、油圧ラインに漏れがないか点検する。

ご存知でしたか? ホイストの故障の60%以上は、使用前の点検を怠ったことに起因しています。

信号プロトコルの解釈と標準化

明確なコミュニケーションで誤操作を防ぐ

- 標準化されたハンドシグナル:ANSIで定義されたジェスチャー(例:"stop"=腕を伸ばし、手のひらを下に向ける)をトレーニングする。

- 無線/口頭コマンド:確認エコーを使う。

- 視覚補助:運行区間付近に信号図を掲示

高度なリスク軽減戦略

荷重力学と重心計算

不適切な荷重分散は、転倒やケーブルの折れを引き起こします。以下の方法でリスクを軽減する:

- COGの計算:計算式 COG=(Σモーメント)/総重量 非対称荷重のバランスをとる。

- 動的要因:風の抵抗や突発的な動きを考慮する(例えば、スイング荷重の許容重量を20%追加する)。

緊急時のシナリオと不測の事態への対応

最悪のシナリオに備える

- 停電:手動下降システムは数秒以内に作動しなければならない。

- 過負荷:自動シャットオフセンサーを設置する(例:ガウルウェイのウィンチには過負荷保護機能が付いている)。

- 人命救助:避難経路を指定し、避難訓練でチームを訓練する。

なぜホイストが安全な荷重で故障するのか、不思議に思ったことはありませんか? ワイヤーロープの隠れた摩耗は、しばしば発見されません。

規制と認証の整合性

OSHA/ANSIホイスト操作基準の概要

主な要件

- OSHA 1926.554:毎日の点検と毎年125%の負荷試験を義務付ける。

- ANSI/ASME B30.21:文書化された運転者訓練と合図者の認証が必要。

オペレーター資格の更新と監査の準備

監査に備える

- リニューアル:3年ごとの更新トレーニング(実技評価を含む)。

- ドキュメンテーション:点検報告書、事故記録、メンテナンススケジュールを記録する。

結論プロトコルから実践へ

ホイスト作業の安全性は、厳密な検査、標準化されたコミュニケーション、シナリオプランニングといった事前対策にかかっています。Garlwayのウィンチのようなツールは安全機能を統合していますが、次のような問題があります。 オペレーターの規律 が重要である。 実行可能な次のステップ:

- ANSI信号に関するチームワークショップを予定する。

- 運転前点検のためのデジタルチェックリストを導入する。

- 認定トレーナーと提携し、毎年再認定を受ける。

テクノロジーと用心深さを組み合わせることで、コンプライアンスを安全文化に変えます。