根本的に、コンクリートミキサーは、肉体的に厳しく危険な手作業を自動化することによって、作業者の安全性を向上させます。ミキシングの重労働を引き受けることで、機械は人間工学的な怪我のリスクを劇的に減らすと同時に、有害なセメント粉塵を封じ込め、作業者を長期的な呼吸器疾患から保護します。

コンクリートミキサーの基本的な安全上の利点は、作業者を仕事の最も危険な側面から体系的に排除できる能力です。これは、高負荷の手作業を制御された機械的動作に置き換え、即時の身体的負担と慢性的な健康への暴露の両方に対処します。

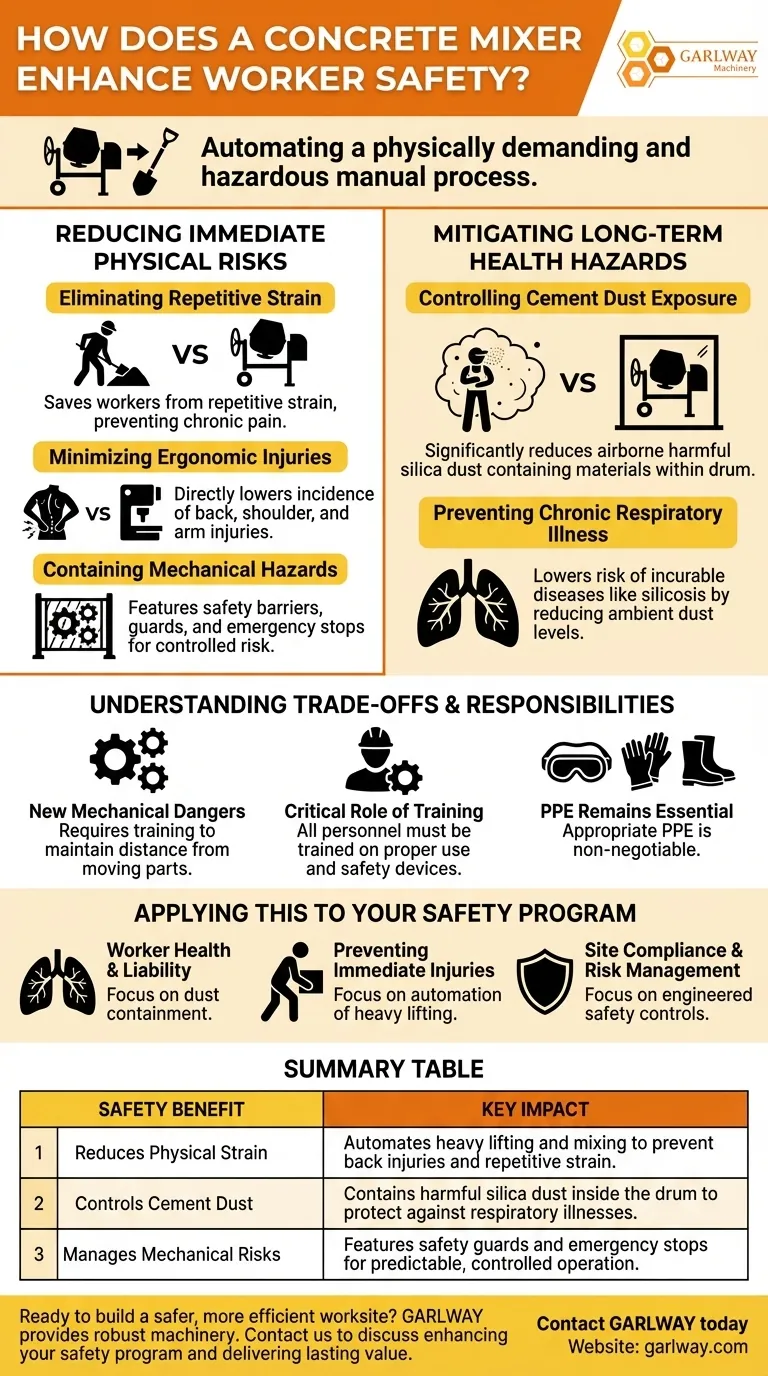

即時の身体的リスクの軽減

最も目に見える安全性の向上は、急性、つまり作業中の怪我の予防に関連しています。ミキシングプロセスを機械化することで、手作業の方法に関連する身体的危害の主な原因が排除されます。

反復性疲労の排除

手作業でのコンクリートミキシングには、砂をシャベルで運ぶ、重いセメント袋を持ち上げる、密度の高い混合物をかき混ぜるといった、継続的で激しい動作が伴います。コンクリートミキサーはこれらの作業を実行し、慢性的な痛みや怪我につながる反復性疲労から作業者を救います。

人間工学的な怪我の最小化

手作業でのミキシングによる激しい肉体労働は、特に背中、肩、腕の重篤な人間工学的な怪我の直接的な原因です。このプロセスを自動化することで、ミキサーはこれらの衰弱させるような職場での怪我の発生率を直接低下させます。

機械的危険の封じ込め

最新のコンクリートミキサーは、安全性を考慮して設計されています。安全柵、可動部品のガード、明確に表示された緊急停止ボタンを備えています。これにより、適切なトレーニングで管理できる、予測可能で封じ込められた一連の機械的リスクが生まれます。

長期的な健康上の危険の緩和

即時の身体的安全を超えて、コンクリートミキサーは、危険物質への暴露を最小限に抑えることで、建設作業員の長期的な健康保護において重要な役割を果たします。

セメント粉塵への暴露の制御

セメントを取り扱う際の最も重大な長期的なリスクは、結晶性シリカを含む微細な粉塵の吸入です。コンクリートミキサーは、ミキシングの最も激しい段階で材料をドラム内に封じ込め、空気中に飛散する有害な粉塵の量を大幅に減らします。

慢性呼吸器疾患の予防

周囲の粉塵レベルを下げることで、ミキサーは、珪肺症のような重篤で治癒不能な呼吸器疾患を発症する作業者のリスクを直接低減します。職業病に対するこの保護は、現代の安全プログラムの礎です。

トレードオフと責任の理解

コンクリートミキサーはプロセスを本質的に安全にしますが、責任を持って管理する必要のある新たな機械的リスクをもたらします。これはリスクを軽減するためのツールであり、リスクを排除するものではありません。

新たな機械的危険

ミキサー自体には、回転ドラムや積み込み機構などの強力な可動部品が含まれています。作業者は、安全な距離を保ち、機械が稼働中に手足を機械に入れないようにトレーニングを受ける必要があります。

トレーニングの重要な役割

効果的な安全性は、適切な使用にかかっています。すべての担当者は、緊急停止ボタンや安全柵などのすべての安全装置の場所と使用方法を含む、ミキサーの特定の機能についてトレーニングを受ける必要があります。

個人用保護具は依然として不可欠です

ミキサーは暴露を減らしますが、それを排除するわけではありません。安全ゴーグル、手袋、安全靴などの適切な個人用保護具(PPE)を着用することは、現場のすべての作業者にとって依然として譲れない要件です。

安全プログラムへの適用

機械化されたミキシングを採用することは、より安全な作業現場に向けた明確な一歩です。お客様の特定の安全目標は、どの利点がお客様の業務にとって最も重要であるかを決定します。

- 作業者の健康と長期的な責任の軽減が最優先事項の場合:セメント粉塵を封じ込め、有害なシリカへの暴露を制限するミキサーの能力は、最も価値のある安全機能です。

- 即時の現場での怪我の防止が最優先事項の場合:重い持ち上げ作業と激しいミキシング作業の自動化が主な利点であり、費用のかかる捻挫や筋違いの発生率を直接低下させます。

- 全体的な現場のコンプライアンスとリスク管理が最優先事項の場合:ガードや緊急停止ボタンなどの工学的な安全制御を備えた機械を使用することは、変動する手作業よりもはるかに予測可能で防御可能な安全環境を作り出します。

最終的に、コンクリートミキサーの統合は、より安全で、より健康的で、よりプロフェッショナルな建設環境への戦略的な投資です。

概要表:

| 安全上の利点 | 主な影響 |

|---|---|

| 身体的負担の軽減 | 重い持ち上げ作業とミキシング作業を自動化し、腰痛や反復性疲労を防止します。 |

| セメント粉塵の制御 | ドラム内で有害なシリカ粉塵を封じ込め、呼吸器疾患から保護します。 |

| 機械的リスクの管理 | 安全ガードと緊急停止ボタンを備え、予測可能で制御された操作を実現します。 |

より安全で効率的な作業現場を構築する準備はできましたか?

GARLWAYは、コンクリートミキサー、ウインチ、バッチングプラントなど、チームを保護し生産性を向上させるように設計された、堅牢で信頼性の高い建設機械の提供を専門としています。当社の機器は、建設会社や請負業者が世界中で現場での怪我を減らし、安全基準への準拠を確保するのに役立ちます。

GARLWAYに今すぐお問い合わせください 。当社のソリューションがお客様の安全プログラムをどのように強化し、プロジェクトに永続的な価値をもたらすかについてご相談ください。

ビジュアルガイド

関連製品

- 建設用プラントミキサー 機械設備

- 土セメント混合コンクリート用商業建設ミキサー

- 自動コンクリートセメントミキサー機 新品

- JDC350 小型セメントコンクリートモルタルミキサー

- 建設用コンクリートプラント機械 混合コンクリートミキサー

よくある質問

- 高密度住宅や超高層ビルの建設において、セルフローディングコンクリートミキサーはどのような役割を果たしますか?オンサイトでの生産管理を実現

- コンクリートミキサートラックへの積載後、主要なメンテナンス手順は何ですか?投資を保護し、安全を確保する

- コンクリートミキサーオペレーターに必要なトレーニングとは?安全、品質、効率のためのガイド

- コンクリートミキサートラックの排出段階では何が起こりますか?構造的完全性を確保するための正確な配置

- ミキサーバケットとは何ですか?また、どのように機能しますか? 1つのアタッチメントでコンクリート作業を効率化

- 電動モルタルミキサーはどのような場面で一般的に使用されますか?中小規模の作業に最適なツールを見つけましょう

- 製紙業界における産業用ミキサーの用途は?一貫した高品質パルプの確保

- 自己装入式コンクリートミキサーの排出プロセスはどのように制御されますか?正確な打設と効率性を実現