基本的に、コンクリートバッチングマシンの日常メンテナンスには、検査、清掃、検証のルーチンが含まれます。主な作業は、機械の構造を目視で検査し、スクリーンメッシュや計量コンポーネントの破片を清掃し、制御システムがエラーなく機能していることを確認することです。

日常メンテナンスの目標は、単に壊れたものを修理することではなく、そもそも故障が発生しないように予防することです。これらの小さく一貫した行動は、バッチ精度、運用上の安全性、およびプラントの稼働時間を確保するための最も効果的な方法です。

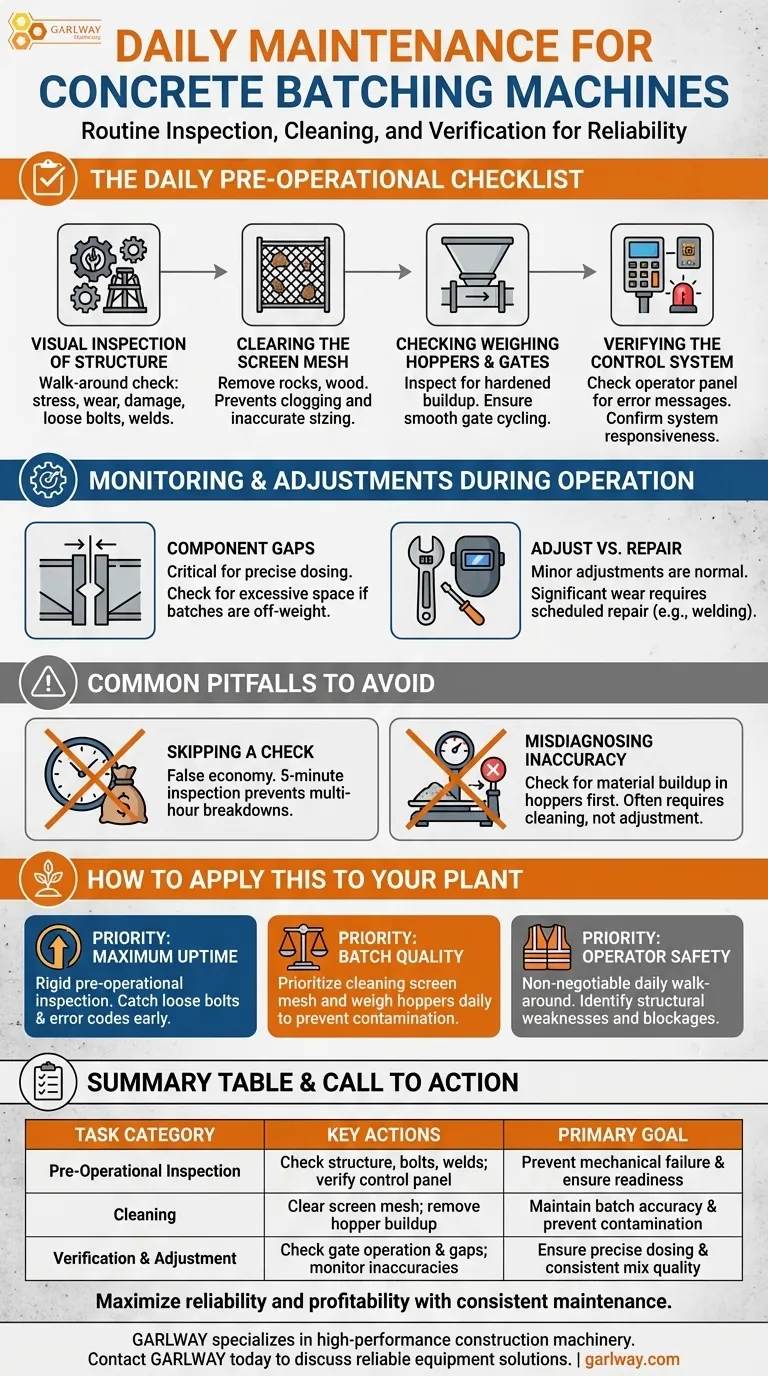

毎日の運用前チェックリスト

運用開始前の体系的なチェックは、信頼性の高いバッチングプラントの基盤です。このプロセスは、受動的なアプローチを受動的なアプローチに変え、小さな問題をコストのかかるダウンタイムにエスカレートする前に捉えます。

構造の視覚検査

最初の手順は、常にウォークアラウンド検査です。前回のシフト中に発生した可能性のあるストレス、摩耗、または損傷の兆候を探してください。

ボルト、溶接、および支持構造に細心の注意を払ってください。目に見える亀裂や緩んだ接続は、機械的故障を防ぐために直ちに対処する必要があります。

スクリーンメッシュの清掃

骨材ビン上のスクリーンメッシュは、過剰な材料がシステムに入るのを防ぎます。これをきれいに保つことが重要です。

石、木材、その他の破片を取り除いてください。詰まったスクリーンは、積込みを遅くし、さらに重要なことに、最終混合物での骨材のサイジングを不正確にする可能性があります。

計量ホッパーとゲートのチェック

運用全体の精度は、計量システムに依存します。計量ホッパーとそれらの下の排出ゲートを目視で検査してください。

硬化した材料の蓄積がないことを確認してください。これは重量測定を狂わせる可能性があります。ゲートを手動でサイクルして(システムがオフのときに可能な場合)、障害なくスムーズに開閉することを確認してください。

制御システムの検証

バッチを開始する前に、オペレーターの制御パネルを確認してください。アクティブなエラーメッセージまたは警告灯がないか確認してください。

システムが応答し、すべてのディスプレイが論理的な読み出しを表示していることを確認してください。生産が開始される前に、電気的またはソフトウェア的な不具合は調査する必要があります。

運用中の監視と調整

プラントが稼働しても、メンテナンスは停止しません。一貫したパフォーマンスを一日中維持するために、特定のコンポーネントの監視と潜在的な調整が必要です。

コンポーネントギャップの重要性

一部のバッチゲートには、材料の流れを制御する調整可能なギャップがあります。このギャップは、特に目標重量に到達するために流れを遮断する場合、正確な計量にとって重要です。

バッチが常に過剰または不足している場合は、不適切なギャップが原因である可能性があります。ゲートが閉じた後に材料が漏れる可能性のある過度のスペースがないか確認してください。

調整する場合と修理する場合

ゲートギャップのマイナーな調整は、日常業務の通常の part です。ただし、調整できる範囲には限界があります。

コンポーネントが摩耗して適切に調整できなくなった場合、溶接などのより重大な修理が必要です。これは日常的な作業ではなく、専用のメンテナンス手順としてスケジュールする必要があります。

避けるべき一般的な落とし穴

勤勉さが鍵ですが、チームがしばしば間違いを犯す一般的な障害点、通常は時間を節約するために、理解することが重要です。

チェックをスキップする真のコスト

最も一般的な落とし穴は、生産をより速く開始するために運用前チェックをスキップすることです。これは偽の経済です。

5分間の検査は、数時間のダウンタイムを防ぐことができ、消費する時間と費用よりもはるかに多くの時間と費用を節約できます。これは、受動的な修理から能動的な信頼性へと焦点を移します。

不正確さの誤診

バッチが不正確な場合、オペレーターはすぐにバッチゲートギャップを調整しようとするかもしれません。しかし、根本原因はしばしば単純です。

まず、計量ホッパーに材料が蓄積していないか常に確認してください。固まったコンクリートは、不正確な測定の一般的で簡単に修正できる原因であり、機械的な調整ではなく清掃が必要です。

プラントへの適用方法

日常メンテナンスのルーチンは、運用上の優先順位に直接結び付ける必要があります。一貫したチェックリストにより、何も見落とされないことが保証されます。

- 主な焦点が最大の稼働時間である場合:運用前構造および制御システムの検査を最も厳格な習慣にしてください。緩んだボルトやエラーコードを早期に検出することは、大きなシャットダウンを防ぐ鍵です。

- 主な焦点がバッチ品質と精度である場合:毎日、スクリーンメッシュと計量ホッパーの清掃を優先してください。材料の蓄積と汚染は、一貫性のないコンクリートの最も一般的な原因です。

- 主な焦点がオペレーターの安全性である場合:毎日のウォークアラウンド検査は譲れません。構造的な弱点または潜在的な障害物を特定してフラグを立てることは、人員を危険にさらす可能性のある機器の故障を防ぎます。

最終的に、一貫した日常メンテナンスは、バッチングマシンを潜在的な負債から信頼できる資産へと変えます。

概要表:

| タスクカテゴリ | 主なアクション | 主な目標 |

|---|---|---|

| 運用前検査 | 構造、ボルト、溶接をチェック。制御パネルを検証 | 機械的故障を防ぎ、システムの準備を確保する |

| 清掃 | スクリーンメッシュの破片を清掃。計量ホッパーの蓄積物を取り除く | バッチ精度を維持し、汚染を防ぐ |

| 検証と調整 | ゲートの操作とギャップをチェック。重量の不正確さを監視 | 正確な計量と一貫した混合品質を確保する |

コンクリート混合プラントの信頼性と収益性を最大化します。

一貫した日常メンテナンスルーチンは最初のステップですが、信頼できる機械を持つことが基盤です。GARLWAYは高性能建設機械を専門としており、耐久性とメンテナンスの容易さを考慮して設計された堅牢なコンクリートバッチングプラント、ミキサー、およびウインチを提供しています。

当社のソリューションは、世界中の建設会社や請負業者がダウンタイムを最小限に抑え、一貫した高品質の出力を確保するのに役立ちます。

今すぐGARLWAYにお問い合わせください、当社の機器がお客様の運用にとって信頼できる資産となる方法についてご相談ください。

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- HZS120生コンプラント商業用セメントミキサー

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 油圧コンクリートミキサー機械 セメント混合装置

- HZS25 バンニングスでのクイックミックスコンクリートに最適なセメントミキサー

よくある質問

- 限られたスペースの現場に適したベルトコンベアの種類は何ですか? 高傾斜サイドウォールコンベアを使用してください。

- セメントプラントの種類は?ウェットミックス、ドライミックス、定置式・移動式プラントのガイド

- セメントタンクの設備基部で確認すべきことは何ですか?構造的および運用上の完全性を確保する

- コンクリートプラントでは、どのように水を管理しますか?完璧なバッチの一貫性と品質を保証する

- コンクリートミキサーの使用後の注意点は何ですか?安全と長寿命のための3ステップガイド

- プラントの稼働中にオペレーターが監視すべきことは何ですか? 一貫した品質を確保し、ダウンタイムを防ぐ

- コンクリートプラントの運転前に必要な点検プロセスにおける主要なステップは何ですか?安全性と稼働時間を確保する

- 生コンプラントの実際の生産能力は、理論上の最大値と比較してどうですか?現実的な生産量でプロジェクトを計画しましょう