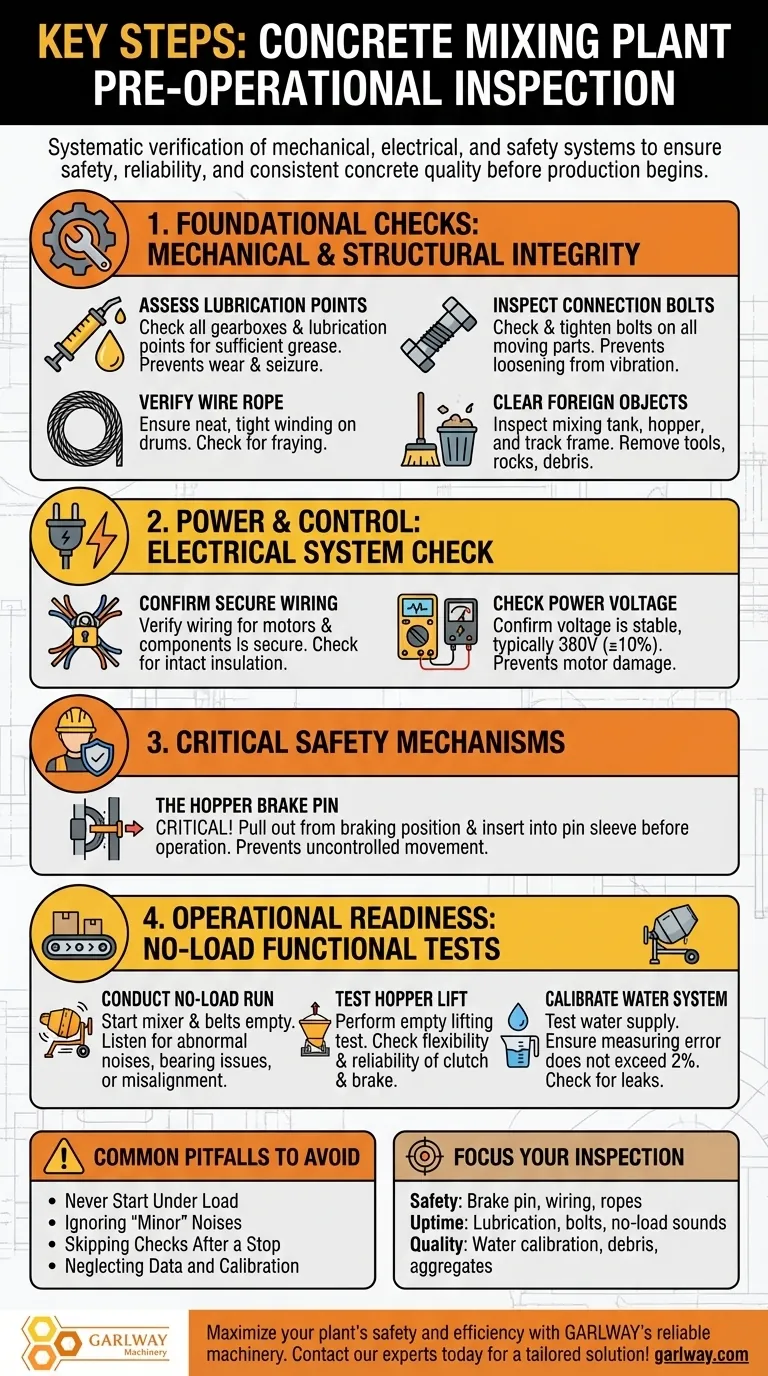

コンクリートプラントの運転前には、機械、電気、安全システムの体系的な検証を行う点検プロセスが必要です。潤滑箇所とボルトの締まり具合の確認、電気配線の確実性と電圧の安定性の確保、主要部品からの異物の除去、そして生産開始前に機械が正しく安全に作動することを確認するための無負荷機能テストの一連の実施が含まれます。

運転前点検の主な目的は、単にチェックリストをなぞることではなく、リスクを積極的に特定し軽減することです。規律ある毎日のルーチンは、壊滅的な故障を防ぎ、人員の安全を確保し、一貫したコンクリート品質を保証するための最も効果的な方法です。

基本的な点検:機械的および構造的完全性

プラントの信頼性は、その物理的な状態から始まります。これらの点検は、主要部品がコンクリート混合の激しいストレスに耐えられることを保証します。

潤滑箇所の評価

適切な潤滑は、可動部品の早期摩耗や焼き付きを防ぐために不可欠です。

すべてのギアボックスと潤滑箇所を確認し、十分かつ適切なグリースが入っていることを確認してください。潤滑不足は、機械的故障の主な原因です。

すべての接続ボルトの点検

運転中の振動により、ファスナーが時間とともに緩みやすく、位置ずれや壊滅的な故障につながる可能性があります。

可動部品のすべてのボルトに特に注意してください。緩んでいるものがあれば、体系的に確認し締め直してください。

ワイヤーロープの状態の確認

ホッパー用のワイヤーロープは、慎重な点検が必要な重要な吊り上げ部品です。

ワイヤーロープがそれぞれのドラムにきれいに、そしてしっかりと巻き付けられていることを確認してください。ほつれや不適切な巻き方は、重大な安全上の危険となります。

すべての異物の除去

機械内に残された破片は、プラントが始動すると深刻な損傷を引き起こし、最初のコンクリートバッチを汚染します。

混合タンク、ホッパー、およびトラックフレームを徹底的に点検し、工具、石、その他の破片がないか確認し、完全に除去してください。

電力と制御:電気系統の点検

電気的故障は、運用上の失敗の主な原因であり、人員に深刻な安全リスクをもたらします。

配線の確実性の確認

接続の緩みは、断続的な故障、モーターの損傷、または電気アークを引き起こす可能性があります。

すべてのモーターおよび電気部品の配線が確実であり、絶縁が損傷していないことを確認してください。

電源電圧の確認

不適切な電圧での運転は、電動モーターや制御システムに恒久的な損傷を与える可能性があります。

電源電圧は正常である必要があり、通常は380Vで、変動は10%を超えないようにしてください。起動前にマルチメーターを使用して確認してください。

重要な安全機構

特定の部品は、重大な事故を防ぐために特別に設計されています。これらの点検は譲れません。

ホッパーブレーキピン

これは最も重要な安全点検の1つです。ピンを正しく管理しないと、ホッパーが制御不能になる可能性があります。

運転前に、ホッパーブレーキピンがブレーキ位置から引き出され、ピンリーブに正しく挿入されていることを確認してください。機械運転中は、重大な事故を防ぐためにピンは必ず外してください。

運用準備:無負荷機能テスト

静的な点検が完了したら、材料を投入する前に、すべてのシステムが意図したとおりに連携して動作することを確認する必要があります。

無負荷運転の実施

このテストにより、全負荷のストレスなしに、音と観察によって問題を特定できます。

ミキサーとコンベアベルトを空の状態で始動してください。異常な音や動きがないか注意深く聞いてください。これらは、ベアリングの問題、位置ずれ、またはその他の機械的な問題を示している可能性があります。

ホッパーリフトのテスト

ホッパーのクラッチとブレーキは、性能と安全性の両方にとって不可欠です。

空のホッパーでリフトテストを実行して、クラッチおよびブレーキ機構の柔軟性と信頼性を確認してください。

給水システムの校正

不正確な水の測定は、コンクリートの品質低下の主な原因です。

給水システムをテストして、測定誤差が2%を超えないことを確認してください。誤差が大きい場合は、スロットルバルブの配管の漏れや詰まりを点検してください。

避けるべき一般的な落とし穴

経験豊富なオペレーターでも、ダウンタイムや事故につながる思い込みをすることがあります。これらの一般的な間違いを認識することは、安全で生産的な現場を維持するために不可欠です。

負荷がかかった状態での始動は絶対にしない

すでに負荷がかかっている状態でミキサーやコンベアベルトを始動しようとすると、モーターや駆動システムに多大な負荷がかかります。最初の始動前に、必ずシステムが空であることを確認してください。

「軽微な」異音を無視しない

無負荷テスト中に聞こえる異常な音は、発生中の問題の早期警告です。「軽微な」きしみ音や研削音を無視すると、後で主要部品が故障する可能性があります。

一時停止後の点検をスキップしない

短い休憩の後でも、機械の状態が変わっていないと仮定しないでください。一時的な停止は、問題が発生する機会です。短い休憩の後でも、簡単なウォークアラウンド点検を実施する必要があります。

データと校正を怠らない

計量センサーを交換した場合は、正確なバッチ処理を保証するために、スケールシステム全体を再校正する必要があります。プラント制御データの定期的なバックアップも賢明です。

目標に合わせた適切な選択

毎日の点検ルーチンは、主な運用目標によって推進されるべきです。

- 人員の安全が最優先事項の場合:ホッパーブレーキピン、電気配線の確実性、ワイヤーロープの状態の点検を優先してください。

- 生産稼働時間の最大化が最優先事項の場合:徹底的な潤滑、すべての接続ボルトの締め付け、無負荷テスト中の注意深い聞き取りに集中し、故障が発生する前に発見してください。

- コンクリート品質の保証が最優先事項の場合:給水システムの校正、ミキサーからのすべての異物の除去、骨材仕様の正確性の確認を重視してください。

規律ある一貫した運転前点検は、安全で信頼性が高く、収益性の高いコンクリートプラント運用の基盤です。

概要表:

| 点検カテゴリ | 主要ステップ | 重要なチェックポイント |

|---|---|---|

| 機械・構造 | 潤滑、ボルトの締まり具合、ワイヤーロープの状態、異物除去 | 可動部品、ホッパーブレーキピン、混合タンク |

| 電気系統 | 配線の確実性、電源電圧の安定性 | モーター接続部、380V ±10% の電圧許容範囲 |

| 無負荷機能テスト | ミキサー運転、ホッパーリフト、給水システム校正 | 異常な音、クラッチ/ブレーキの信頼性、≤2% の水の測定誤差 |

GARLWAY の信頼性の高い機械で、プラントの安全性と効率を最大化しましょう。 当社のコンクリートプラント、ミキサー、ウインチは、耐久性と性能のために設計されており、世界中の建設会社や請負業者がダウンタイムを最小限に抑え、一貫したコンクリート品質を保証するのに役立ちます。今すぐ専門家にお問い合わせください、お客様に合わせたソリューションをご提案します!

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- ポータブルコンクリートミキサー機械設備

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント

よくある質問

- コンクリートプラントで使用される混合方法はどのようなものがありますか?強制混合と自由落下混合の違いを解説

- コンクリートプラント設備で使用するネットワークポートには、どのような注意が必要ですか?機器の損傷を防ぐための重要な安全対策

- セメントサイロの主な種類は? プロジェクトに最適なものを選びましょう

- コンクリートプラントの一般的なプロセスフローとは?効率的なコンクリート生産のためのステップバイステップガイド

- コンクリートプラントの自動化の利点は何ですか?優れた品質と効率を実現

- コンクリートプラントの生産性に影響を与える要因は何ですか?生産性を最適化しましょう

- コンクリートプラントには、どのような種類のミキシングユニットがありますか?プロジェクトに最適なミキサーを選びましょう

- 生コンクリートプラントにおけるコンクリート混合プロセスの主な段階は何ですか?精密生産のためのガイド