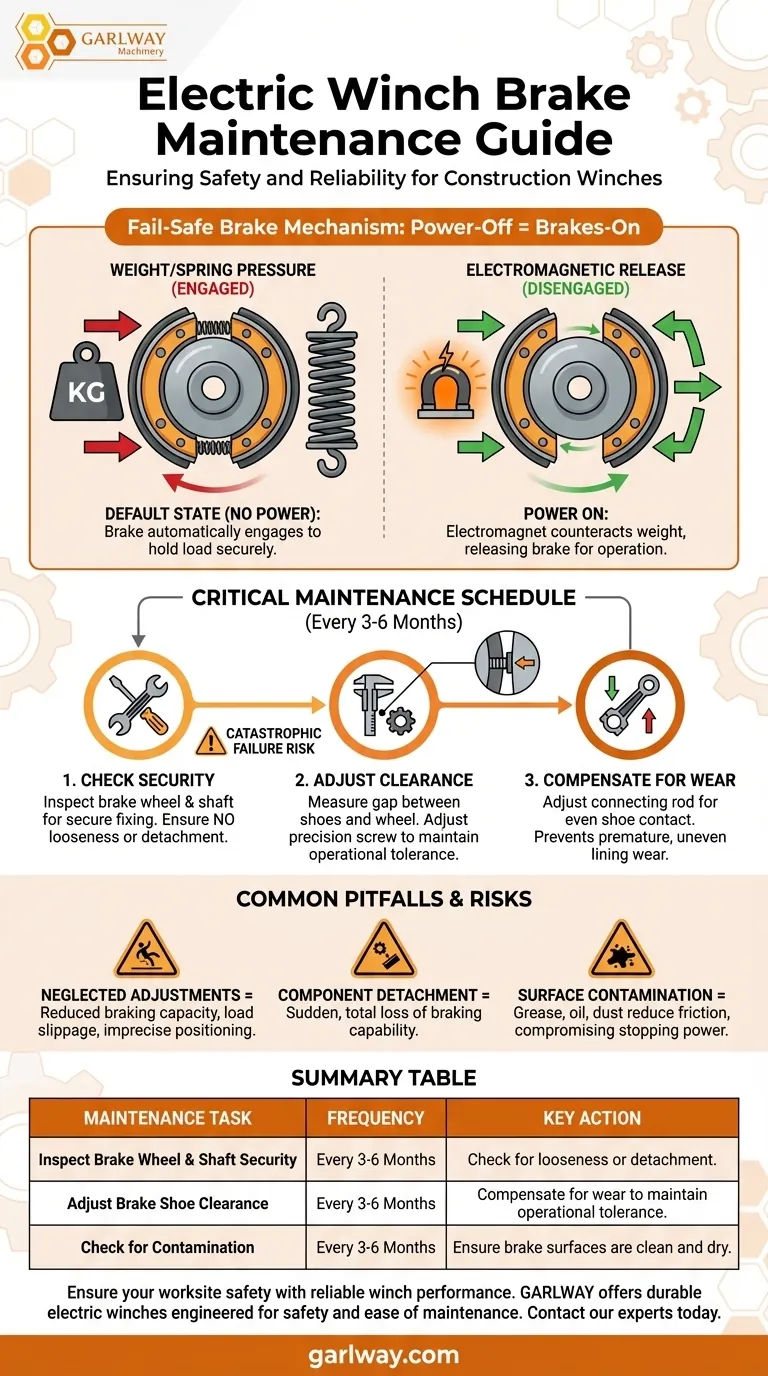

電動ウインチの場合、必要なブレーキメンテナンスには、ブレーキホイールとシャフトがしっかりと固定されていることを確認するために、3〜6ヶ月ごとの定期的な点検が含まれます。また、摩耗を補償するためにブレーキシューの点検と調整が必要であり、ブレーキクリアランスが許容範囲内に維持されるようにします。

電動ウインチブレーキメンテナンスの基本原則は、フェイルセーフ機構が完全に機能し続けることを保証することです。ブレーキは重量またはスプリングの圧力によって係合され、電磁石によって解放されるため、すべてのメンテナンスは機械的完全性を検証し、予測可能な摩耗を調整することに焦点を当てています。

フェイルセーフブレーキ機構の理解

ブレーキを適切にメンテナンスするには、まずその仕組みを理解する必要があります。車のプライマリブレーキとは異なり、このシステムは静止状態で係合するように設計されています。

仕組み:電源オフ、ブレーキオン

このシステムは基本的にフェイルセーフ重量ブレーキです。これは、重量(または強力なスプリング)が常にブレーキシューに力を加え、ブレーキホイールにクランプしてウインチの移動を防ぐことを意味します。

これがデフォルトの状態です。何らかの理由でウインチが電気的動力を失った場合、ブレーキは自動的かつ即座に係合し、負荷をしっかりと保持します。

電磁石の役割

オペレーターがウインチモーターに電力を供給すると、電力は電磁リリース機構にも送られます。この電磁石は、重量に対抗する力を発生させ、ブレーキシューをホイールから引き離し、ウインチの操作を可能にします。

電源が切断されると、磁場が崩壊し、重量が即座にブレーキを再適用します。

ダブルシュー設計

これらのシステムは通常、ダブルシューブレーキを使用しています。この設計は大きな摩擦面を提供し、負荷のかかったウインチによって発生する大きな回転トルクを安全に処理できます。

重要なメンテナンススケジュール

一貫したスケジュールされたメンテナンスは、安全性と運用信頼性を確保するために交渉の余地がありません。これらのチェックは、3〜6ヶ月の間隔で、または高頻度で使用される場合や過酷な環境では、より頻繁に実行する必要があります。

ブレーキホイールとシャフトの固定を確認する

最も重要なチェックは、ブレーキホイールとその関連シャフトがしっかりと固定されていることを確認することです。振動や高トルクは、時間の経過とともに取り付けを緩める可能性があります。

ブレーキホイールが外れることは、ブレーキシステム全体の故障を意味し、負荷がかかっている場合には壊滅的な結果をもたらす可能性があります。

ブレーキシュークリアランスの点検と調整

ブレーキライニングが摩耗すると、シューとホイールの間のクリアランス(隙間)が増加します。クリアランスが大きすぎると、ブレーキの係合に時間がかかり、完全なクランプ力を適用できない可能性があります。

このクリアランスは通常、精密ねじ機構で調整されます。即時かつ確実なブレーキ作動を保証するために、メーカーの仕様に従って設定する必要があります。

ブレーキライニングの摩耗を補正する

主要なクリアランス調整に加えて、2つのブレーキシュー間の連結ロッドは、しばしば調整を可能にします。これにより、ライニングが摩耗しても、両方のシューがホイールに均等に接触し続けることが保証されます。

ここでの適切な調整は、ブレーキ力が均等に分散され、片側での早期摩耗を防ぎ、最大の制動力を確保することを保証します。

一般的な落とし穴とリスク

ブレーキメンテナンスを怠ると、深刻な運用リスクが生じます。これらの落とし穴を理解することは、厳格な点検レジメンの重要性を強調します。

調整の怠慢のリスク

摩耗の調整を怠ると、直接的に制動力の低下につながります。これは、負荷の滑り、不正確な位置決め、または最悪の場合、定格負荷を保持できないこととして現れる可能性があります。

コンポーネントの分離の危険性

主要な点検ステップで述べたように、ブレーキホイールまたはシャフトの緩みは重要な故障点です。これはパフォーマンスの段階的な低下ではなく、突然かつ完全な制動能力の喪失です。

制動面の汚染

ブレーキライニングまたはホイール上のグリース、オイル、または過度のほこりは、摩擦係数を著しく低下させる可能性があります。あらゆる点検の一部として、これらの表面が清潔で乾燥していることを確認する必要があります。

目標に合わせた適切な選択

メンテナンスアプローチは、日常的な安全チェックであれ、積極的なトラブルシューティングであれ、運用上の優先事項に合わせる必要があります。

- 日常的な安全が主な焦点である場合:コンポーネントの固定を確認し、ブレーキライニングの摩耗を調整するために、厳格な3〜6ヶ月の点検スケジュールを導入してください。

- パフォーマンスの低下(例:負荷の滑り)をトラブルシューティングしている場合:最初のステップは、ブレーキシュークリアランスを測定して修正し、ライニングの汚染を確認することです。

プロアクティブなメンテナンスは、ウインチのブレーキシステムがサービス寿命全体にわたって信頼性高く安全に動作することを保証するための鍵です。

概要表:

| メンテナンスタスク | 頻度 | 主なアクション |

|---|---|---|

| ブレーキホイールとシャフトの固定を確認する | 3〜6ヶ月ごと | 緩みや外れがないか確認する。 |

| ブレーキシュークリアランスを調整する | 3〜6ヶ月ごと | 運用許容範囲を維持するために摩耗を補正する。 |

| 汚染がないか確認する | 3〜6ヶ月ごと | ブレーキ面が清潔で乾燥していることを確認する。 |

信頼性の高いウインチパフォーマンスで作業現場の安全を確保してください。適切なブレーキメンテナンスは、事故を防ぎ、運用効率を確保するために不可欠です。GARLWAYは建設機械を専門とし、建設会社や請負業者の世界中の厳しい要求に対応するために設計された、耐久性のある電動ウインチ、コンクリートミキサー、バッチプラントを提供しています。当社の機器は安全性とメンテナンスの容易さを考慮して設計されています。今すぐ専門家にお問い合わせください。プロジェクトのニーズに最適なウインチソリューションを見つけ、専門的なサポートを受けてください。#ContactForm

ビジュアルガイド

関連製品

- ヘビーデューティー用途向け電動・油圧ウインチ

- 船舶用電動ホイストウィンチ ボートアンカーウインドラス

- ヘビーデューティー電動ボートウィンチ ウインドラスアンカー

- WARN ウインチ ボートトレーラーウインチ

- ベスト18000ポンドドラムアンカーウインチ

よくある質問

- 係船機的兩種主要類型是什麼?臥式與立式設計指南

- 電動ウインチにはブレーキが付いていますか?ヘビーデューティーな牽引における必須の安全性

- 油圧ウインチは電動ウインチに比べてどのような利点がありますか?ヘビーデューティー作業のための揺るぎないパワー

- プーリーブロックを使用しない場合のクイックウインチの単線牽引力は?0.5~40トンを解説

- ドラムウインチは、さまざまな種類のロープやチェーンをどのように扱いますか?比類のない係留汎用性を実現

- ワイヤーロープホイストにおける衝突防止システムの役割とは?複数ホイスト運用における必須の安全性

- ウィンチサイズの経験則とは?安全で強力な車両回収を確保する

- 水平ウインドラスと垂直ウインドラスのモデルの違いは何ですか?あなたの船に最適なものを選びましょう