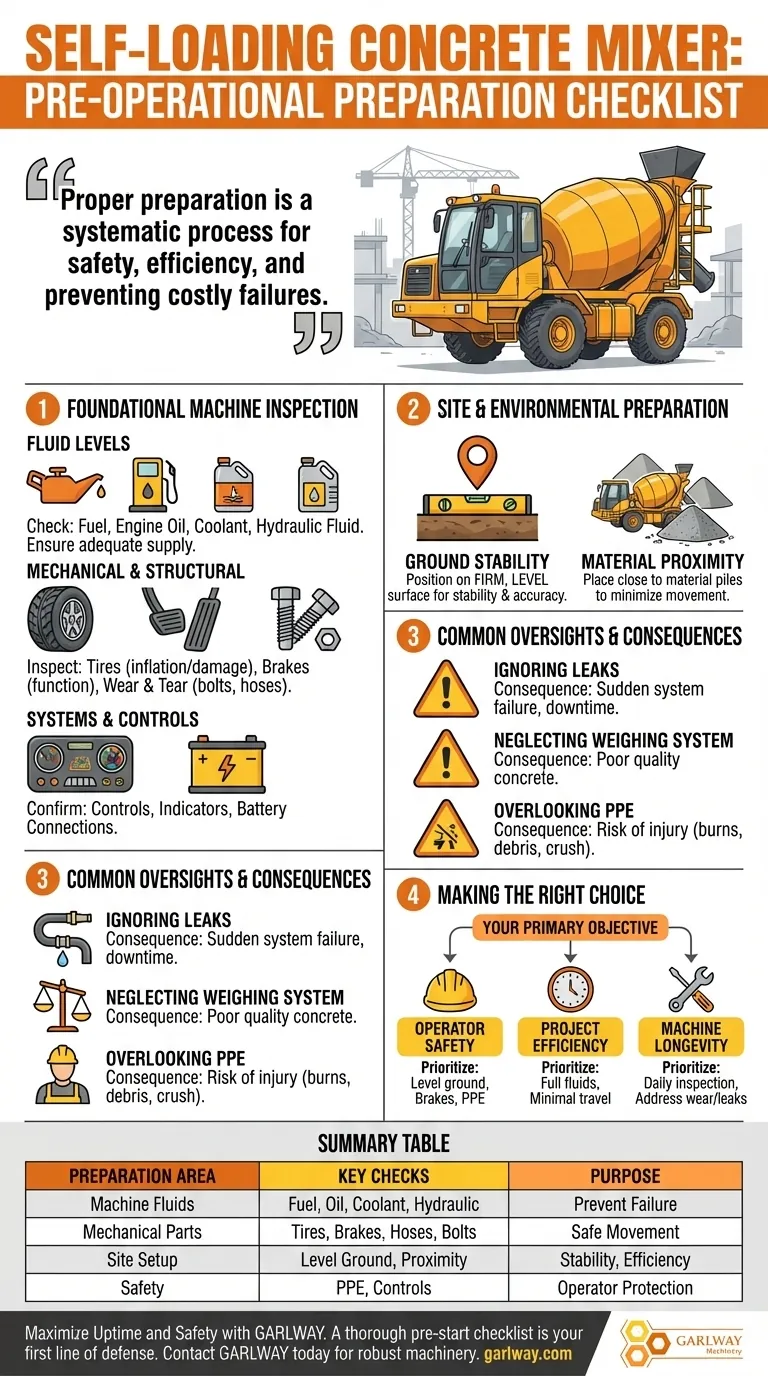

自己装載型コンクリートミキサーを開始する前に、機械の作動油、機械部品、および直近の作業エリアを網羅する複数箇所の点検を実行する必要があります。これには、燃料と油圧レベルの確認、タイヤとブレーキの完全性の点検、および安全と操作精度を保証するために、機械が安定した平坦な地面に配置されていることの確認が含まれます。

適切な準備は、単にエンジンを始動することではありません。オペレーターの安全を確保し、プロジェクトの効率を最大化し、作業が始まる前に費用のかかる機械的故障を防ぐための体系的なプロセスです。

基本的な機械点検

徹底したウォークアラウンド点検は、あらゆるプロフェッショナルな操作の最初のステップです。機械を休止状態から作業準備完了のアセットに移行させ、潜在的な問題を深刻な問題になる前に特定します。

生命線:作動油レベル

ミキサーのすべての作動油は重要な役割を果たします。いずれかが不足すると、即座の停止または長期的な損傷につながる可能性があります。

燃料、エンジンオイル、冷却水、油圧作動油のレベルを常に確認してください。十分な供給は、中断のない操作に不可欠であり、主要コンポーネントの過熱や焼き付きを防ぎます。

機械的および構造的完全性

機械が安全に移動し、操作できる能力は、その機械的状態に直接依存します。

タイヤの適切な空気圧と、損傷や著しい摩耗の兆候がないか点検してください。現場での安全な操作のための主要な制御装置であるため、ブレーキが正しく機能しているか確認してください。

緩んだボルト、擦り切れた配線、または損傷した油圧ホースなど、一般的な摩耗や損傷の兆候がないか確認し、直ちに対処してください。

システムと制御

正確で安全な制御のためには、オペレーターのインターフェースと電気システムが完全に機能する必要があります。

オペレーターパネルのすべての制御装置とインジケーターが期待どおりに機能していることを確認してください。また、バッテリー接続部に腐食がないか確認し、信頼性の高い始動に必要な十分な充電を保持していることを確認してください。

現場および環境の準備

ミキサーを配置する場所は、機械自体の状態と同じくらい重要です。環境は安全性と効率の両方を決定します。

地面の安定性は譲れない

最も重要な現場要因は、機械の下の地面です。

ミキサーは常に堅固で平坦な表面に配置してください。これにより、積込み中の転倒のリスクを防ぎ、内蔵の計量システムが材料を正確に計量できることを保証します。

材料への近接性

効率的なワークフローは、不要な移動を最小限に抑え、貴重な時間を節約します。

ミキサーを材料の山(骨材、砂、セメント)のできるだけ近くに配置してください。これにより、積込みプロセスが合理化され、コンクリートの各バッチのサイクルタイムが短縮されます。

一般的な見落としとその結果

一日の始まりに数分を節約するために準備手順を省略することは、重大なリスクをもたらす偽りの節約です。

軽微な漏れの無視

油圧作動油や冷却水の小さな滴は些細なことのように思えるかもしれませんが、故障したホースやシールの最初の兆候であることがよくあります。それを無視すると、負荷がかかった状態でシステムが突然壊滅的に故障し、広範囲のダウンタイムを引き起こす可能性があります。

計量システムの無視

内蔵の計量システムが常に正確であると仮定することは一般的な間違いです。校正されていない場合や、機械が不均一な地面にある場合、材料の不適切な配合につながります。これにより、必要な強度仕様を満たさない低品質のコンクリートが生成されます。

個人用保護具の無視

適切な個人用保護具(PPE)を使用しないことは、あなたの健康に対する直接的なリスクです。化学火傷、飛来物、圧迫による怪我から身を守るために、常に手袋、安全ゴーグル、安全靴を着用してください。

あなたの操作に最適な選択をする

操作前のチェックリストは、手元にあるタスクの主な目的に基づいてガイドされるべきです。

- オペレーターの安全が最優先事項の場合:ミキサーを平坦な地面に配置し、ブレーキ機能を確認し、必要なすべてのPPEを着用することを優先してください。

- プロジェクトの効率が最優先事項の場合:一日の作業全体で、すべての作動油レベルが満たされていることを確認し、材料と注ぎ場の間の移動時間を最小限に抑えるように機械を配置してください。

- 機械の寿命が最優先事項の場合:摩耗、損傷、漏れについて、作業を開始する前に徹底的な日常点検を実施し、問題に対処してください。

意図的で一貫した準備ルーチンは、プロフェッショナルなオペレーターの証です。

概要表:

| 準備エリア | 主要なチェック | 目的 |

|---|---|---|

| 機械作動油 | 燃料、エンジンオイル、冷却水、油圧作動油 | 過熱と機械的故障の防止 |

| 機械部品 | タイヤ、ブレーキ、ボルト、ホース | 安全な移動と構造的完全性の確保 |

| 現場セットアップ | 平坦な地面、材料への近接性 | 安定性と操作効率の保証 |

| 安全 | PPE(手袋、ゴーグル、ブーツ)、制御装置のチェック | オペレーターの保護と正確な制御の確保 |

GARLWAYで稼働時間と安全性を最大化

徹底した始業前チェックリストは、費用のかかるダウンタイムや事故に対する最初の防御線です。GARLWAYは、世界中の建設会社や請負業者の厳しいニーズに対応するために設計された、自己装載型コンクリートミキサーを含む、堅牢で信頼性の高い建設機械の提供を専門としています。

私たちの専門知識が、自信を持って建設するお手伝いをします。プロジェクトの効率と安全要件に最適な機器ソリューションを見つけるために、今すぐGARLWAYにお問い合わせください。

ビジュアルガイド

関連製品

- リフト付きポータブルセメントミキサー コンクリート機械

- Belle Mixer Drum Self Loading Mortar Mixers JS3000

- ポータブル電動コンクリートミキサー セメント混合用

- ポータブルコンクリートミキサー機械設備

- 建設用プラントミキサー 機械設備

よくある質問

- セメントミキサーを選ぶ際に考慮すべき要素は何ですか?効率と耐久性のために適切なミキサーを選択する

- コンクリートを混ぜるのに最適な道具は何ですか?プロジェクトの規模に合ったミキサーを選びましょう

- ミキサーでコンクリートを効率的に練るにはどうすればよいですか?品質とスピードのためのプロセスをマスターしましょう

- コンクリートミキサーを選ぶ際の重要な考慮事項は何ですか?プロジェクトに合わせて最大の効率を実現しましょう

- セルフローディングミキサーでの排出はどのように行われますか?正確なコンクリート打設をマスターする

- なぜ、バッチ式コンクリートミキサーを選ぶのでしょうか?現場での管理と柔軟性を獲得

- 手動バッチミキサーと自動バッチミキサーの違いは何ですか?制御システムに関するガイド

- モルタルミキサーとセメントミキサーのどちらを選ぶべきか?最適な混合物の選択ガイド