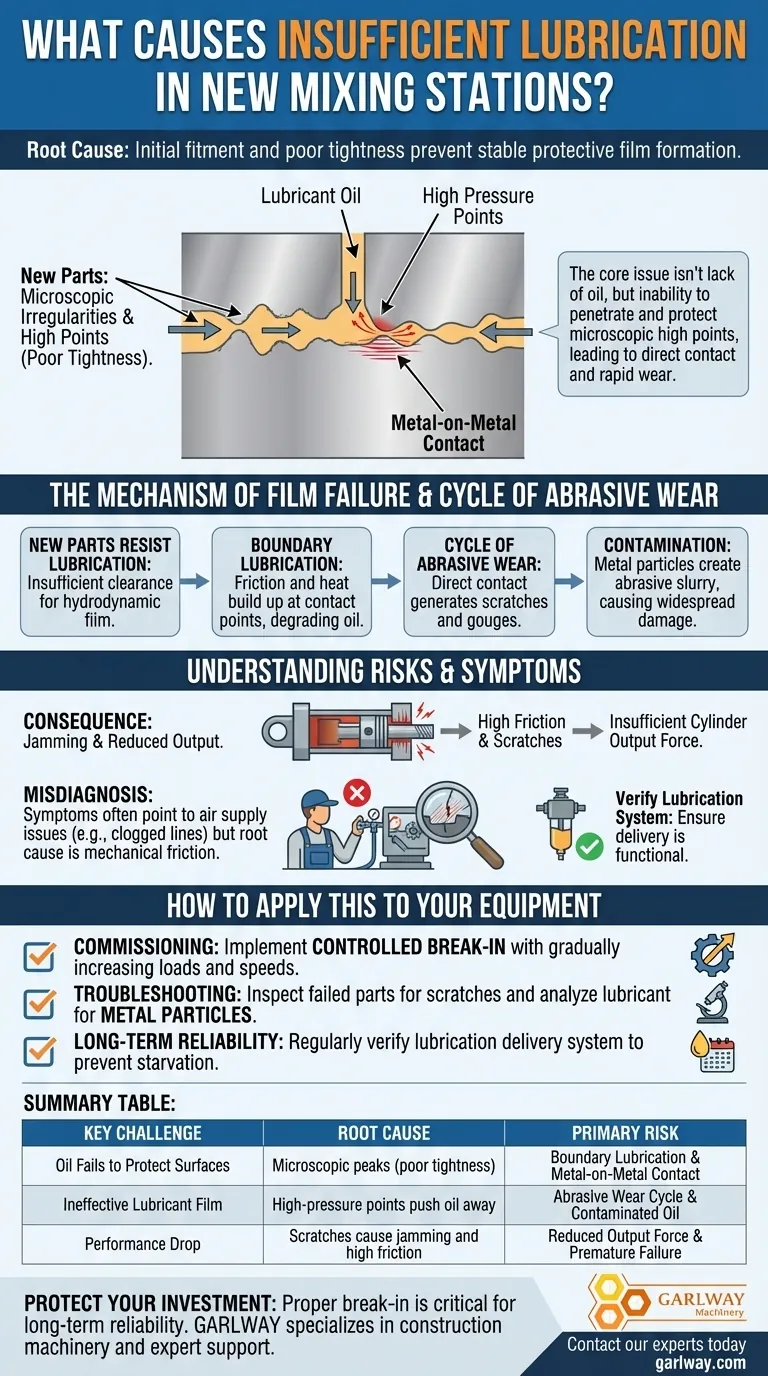

新品の混合プラントにおける潤滑不足は、ほぼ常に部品の初期嵌合の結果です。新品の部品は非常に厳しい公差で機械加工されているため、密着性が悪く、潤滑油が摩擦面を均一にコーティングして安定した保護膜を形成するのを妨げます。

根本的な問題は油の不足ではなく、その油が新品の表面の微視的な突起に浸透して保護できないことです。これにより、金属同士の直接接触、摩擦、そして急速で早期の摩耗が発生します。

根本原因:新品部品の摩擦

「慣らし運転」期間と呼ばれる、あらゆる新品機械の初期運転段階は非常に重要です。新品部品の表面は、見た目は滑らかでも、微視的な凹凸があります。主な課題は、これらの表面が初めて接触する際の相互作用を管理することです。

新品部品が潤滑を抵抗する理由

新しく製造された嵌合部品は、まだ慣らし運転されていません。その表面には微視的な山と谷があり、接触すると非常に高い圧力点が発生します。

この密着性の悪さは、潤滑剤が移動部品を通常分離するはずの均一な流体潤滑膜を確立するためのクリアランスが不十分であることを意味します。

膜の故障のメカニズム

適切な潤滑膜は、金属同士の直接接触を防ぐ層を作成することによって機能します。新品の設備では、高圧点が効果的に潤滑剤を押し出します。

この故障は、境界潤滑として知られる状態につながり、これらの接触点での摩擦と熱が急速に蓄積し、油をさらに劣化させ、摩耗を加速させます。

摩耗のサイクル

油膜が破れると、直接接触が発生します。これにより摩擦と熱が発生し、精密部品に引っかき傷やえぐれが生じます。

これらの初期の引っかき傷は、微細な金属粒子を生成します。これらの粒子は、潤滑剤の残りを汚染し、システム内を循環して広範な二次的損傷を引き起こす研磨スラリーとして機能します。

関連するリスクの理解

根本原因を認識することは非常に重要です。なぜなら、症状が誤解を招くことがよくあるからです。ある領域の故障は、システム内の他の場所の無関係な問題であるように見えることがあります。

結果:ジャミングと生産量の低下

深刻な潤滑不良の一般的な症状は、シリンダー出力不足のようなパフォーマンスの顕著な低下です。

これは、引っかき傷と高い摩擦がピストンロッドやその他の可動部品のジャミングを引き起こす場合に発生します。システムは、この内部抵抗を克服しようと苦労し、不均一または弱い動作につながります。

症状の誤診

オペレーターは、出力不足を見て、空気供給の問題、例えば詰まったラインやシリンダー内の凝縮水などを直ちに疑うかもしれません。

これらは有効なチェックですが、根本的な機械的摩擦に対処していません。空気供給を修理しても、初期の潤滑不良によって引き起こされた部品の損傷は解決されません。

潤滑システムの検証

潤滑剤供給システム自体が機能していることを確認することが重要です。これには、オイルミストセパレーターが正しく機能していること、および供給パイプラインがクリアであることを確認することが含まれます。

供給システムが機能しているにもかかわらず部品がまだ故障している場合、問題はほぼ確実に初期の部品嵌合と慣らし運転です。

機器への適用方法

アプローチは、新しい機械の試運転を行っているか、既存の機械のトラブルシューティングを行っているかによって決まります。慣らし運転期間中の予防戦略は、長期的な信頼性の鍵です。

- 新しい機器の試運転が主な焦点である場合:負荷と速度を徐々に増やしながら、制御された慣らし運転手順を実施して、表面がスムーズに嵌合できるようにします。

- 早期故障のトラブルシューティングが主な焦点である場合:故障した部品に引っかき傷がないか検査し、潤滑剤を金属粒子で分析して、研磨摩耗が根本原因であることを確認します。

- 長期的な信頼性の確保が主な焦点である場合:潤滑剤供給システム全体を定期的に検証して、単純な詰まりが部品に油を供給していないことを確認します。

初期の慣らし運転期間を適切に管理することは、機械の稼働寿命において最も重要な要因です。

概要表:

| 主な課題 | 根本原因 | 主なリスク |

|---|---|---|

| 油が表面を保護できない | 新品部品の微視的な突起(密着性が悪い) | 境界潤滑と金属同士の接触 |

| 潤滑膜の非効率性 | 高圧点が油を押し出す | 摩耗サイクルと汚染された油 |

| パフォーマンスの低下 | 引っかき傷によるジャミングと高摩擦 | 出力不足と早期故障 |

新しい混合プラントへの投資を保護しましょう。適切な慣らし運転と潤滑は、長期的な信頼性とパフォーマンスにとって不可欠です。GARLWAYは建設機械を専門とし、堅牢なコンクリートバッチングプラントと、世界中の建設会社および請負業者向けの専門サポートを提供しています。当社の専門家にお問い合わせください。機器の寿命を確保し、生産性を最大化します。

ビジュアルガイド

関連製品

- 土セメント混合コンクリート用商業建設ミキサー

- ポータブルコンクリートミキサー機械設備

- 建設用プラントミキサー 機械設備

- 油圧コンクリートミキサー機械 セメント混合装置

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

よくある質問

- コンクリート混合ステーションのプラントエリアにおける粉塵汚染を削減するために必要な対策は何ですか?クリーンな操業のための階層的な戦略を実施する

- 国内の混合プラントで粉末材料を搬送する一般的な方法は?標準はスクリューコンベアです。

- コンクリートプラントのシリンダーにおける内部および外部の漏れの原因は何ですか?コストのかかるダウンタイムを防ぐ

- センサーの故障診断において、ショートサーキット(短絡)およびオープンサーキット(断線)の方法はどのように使用されますか?配線故障の特定ガイド

- コンクリートプラントと安定処理土プラントの違いは何ですか? プロジェクトに最適なプラントを選びましょう

- コンクリートプラントにおけるリフティングシステムの目的は何ですか?プラントの効率と生産量を最大化する

- コンクリートプラントにおける自動制御システムの利点は何ですか? 効率と品質を向上させる

- 商業用コンクリートプラントの主な機能は何ですか?大規模建設の効率化