適切なウインチ点検とは、回収システムのすべてのコンポーネントを体系的にチェックすることであり、ウインチライン、シャックルやスナッチブロックなどのすべての金属製ハードウェア、ツリーセーバーなどのソフトリギング、そしてウインチ自体のコントロールと取り付けに焦点を当てます。目標は、実際の回収作業の極端な負荷がかかる前に、摩耗、損傷、またはストレスの兆候を特定することです。

ウインチ点検の主な目的は、単にリストをチェックするだけでなく、潜在的な故障箇所を積極的に特定することです。高張力システムでは、わずかな損傷でも壊滅的な故障につながる可能性があるため、徹底的で定期的な点検は、あなたが実行できる最も重要な安全手順です。

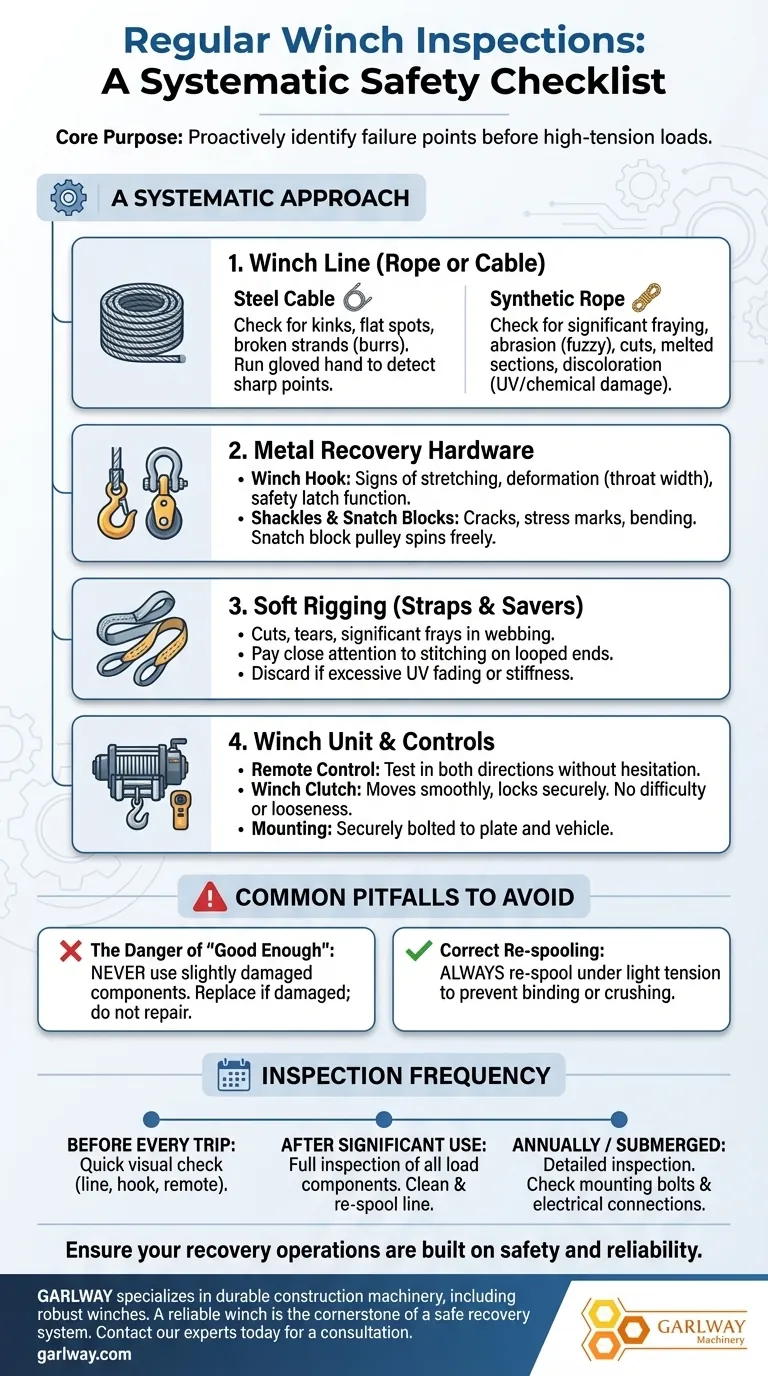

ウインチ点検への体系的なアプローチ

信頼性の高い点検は、ランダムな目視ではなく、体系的なプロセスです。コンポーネントごとに分解することで、見落としがなく、システムの各部分で何を確認すべきかを理解できます。

ウインチライン(ロープまたはケーブル)

これは最も直接的なストレスがかかるコンポーネントです。スチールケーブルでも合成ロープでも、綿密な視覚的および触覚的な点検が必要です。

スチールケーブルの場合は、キンク、平坦な部分、およびワイヤーの切れ(「バリ」として知られる)を探してください。手袋をはめた手や布で全長をなぞり、切れたワイヤーを示す鋭利な点がないか確認してください。

合成ロープの場合は、著しいほつれ、摩耗(「けば立った」外観)、および切り傷や溶けた部分がないか確認してください。また、変色がないか点検してください。これは、繊維を弱める化学的または紫外線による損傷の兆候である可能性があります。

金属製回収ハードウェア

これには、フック、シャックル、およびスナッチブロックが含まれます。これらのコンポーネントは、ウインチの力をアンカーポイントに接続し、損傷した場合は一般的な故障箇所となります。

ウインチフックに伸びや変形の兆候がないか確認してください。フックの喉部は、元々の幅よりも広くなっていないはずです。安全ラッチが存在し、正しく機能することを確認してください。

シャックルとスナッチブロックに亀裂、ストレスマーク(ピンまたは取り付け点の近くでよく見える)、および曲がりや変形がないか点検してください。スナッチブロックのプーリー(シーブ)は、引っかかることなく自由に回転する必要があります。

ソフトリギング(ストラップとセーバー)

ツリーセーバーストラップやエクステンションストラップなどのソフトリギングは、安全なアンカーリングに不可欠です。布製であるため、劣化しやすいです。

ウェビングに切り傷、裂け目、または著しいほつれがないか確認してください。ループ状の端の縫製に細心の注意を払ってください。これは、糸が切れたり引っ張られたりする高ストレス領域です。過度の紫外線による色あせや硬化の兆候が見られるストラップは廃棄してください。

ウインチユニットとコントロール

ウインチ自体がしっかりと固定され、機能的である必要があります。リモートコントロール(有線および無線)をテストして、ウインチが両方向に遅延なく作動することを確認してください。

ウインチクラッチをエンゲージおよびディスエンゲージしてください。スムーズに動き、しっかりと固定されるはずです。操作が難しい、または緩い感触のクラッチは、内部の問題の兆候である可能性があります。最後に、ウインチが取り付けプレートと車両にしっかりとボルトで固定されているか確認してください。

避けるべき一般的な落とし穴

何をすべきかを知ることと同じくらい、何をすべきでないかを知ることも重要です。ウインチシステムの完全性は、安全性を損なう一般的な間違いを避けることに依存しています。

「十分」という危険性

わずかに損傷したコンポーネントが、もう一度引っ張るのに「十分」であると決して仮定しないでください。シャックルの小さな亀裂やロープのほつれた部分は、数千ポンドの力が加わると瞬時に激しく破損する可能性があります。

損傷を見つけたら、コンポーネントを交換してください。重要な回収ギアを修理しようとしないでください。

保管と準備の混同

ウインチ使用の最後のステップは、最初のステップと同じくらい重要です。回収後にラインをドラムに単純に巻き戻すだけでは、損傷し、次のプルで詰まる可能性があります。

回収操作中にラインが均等に配置され、自身を挟んだり潰したりしないように、常に軽い張力下でウインチラインをドラムに巻き戻す時間を取ってください。

これをあなたのプロジェクトに適用する方法

点検の頻度は、使用パターンに合わせる必要があります。シンプルで段階的なアプローチにより、機器が常に準備できていることを保証します。

- 旅行前:簡単な目視点検を実行します。露出したウインチラインとフックを確認し、リモートコントロールの基本的な機能を確認します。

- 大幅に使用した後:負荷がかかったすべてのコンポーネントの完全な点検を実施します。ウインチラインを清掃し、適切に巻き戻します。

- 毎年、またはウインチが水没した場合:詳細な点検を実施します。ウインチ取り付けボルトの締め付けを確認し、電気接続に腐食がないか点検します。

これらの体系的なチェックをルーチンに組み込むことで、ウインチを単なるツールから信頼できる安全システムに変えることができます。

概要表:

| コンポーネント | 主な点検箇所 |

|---|---|

| ウインチライン | キンク、ワイヤー切れ(スチール);ほつれ、切り傷、紫外線ダメージ(合成) |

| 金属製ハードウェア | フック、シャックル、スナッチブロックの亀裂、変形 |

| ソフトリギング | ストラップとツリーセーバーの切り傷、裂け目、ほつれた縫製 |

| ウインチユニットとコントロール | 確実な取り付け、クラッチ操作、リモートコントロール機能 |

回収作業が安全性と信頼性に基づいていることを確認してください。

GARLWAYは、世界中の建設会社や請負業者から信頼されている、頑丈なウインチ、コンクリートミキサー、バッチングプラントを含む、耐久性と高性能の建設機械の提供を専門としています。信頼性の高いウインチは、安全な回収システムの基盤です。

プロジェクトの要求に合った適切なウインチとリギング機器に関するコンサルテーションについては、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- ヘビーデューティー用途向け電動・油圧ウインチ

- WARN ウインチ ボートトレーラーウインチ

- Badlands製 電動120Vボートウィンチ

- ベスト18000ポンドドラムアンカーウインチ

- 12000ポンド ヘビーデューティー 電動ボートウインチ

よくある質問

- トレーラーウインチの主な種類は何ですか?積荷に適したパワーを選びましょう

- モーター軸とドラム軸が平行なワイヤロープホイストの利点と欠点は何ですか?低空頭スペースでのリフトを最大化する

- ウインチを使用する回収作業の例としては、どのようなものがありますか?オフロードでの自己回収から海洋サルベージまで

- ホイスト装置の主な構成要素は何ですか?コアリフティングシステムガイド

- ウインドラスの用途とは?船舶・産業用巻上げに不可欠

- 車両重量と推奨ウインチ容量の関係は?安全な車両回収のために適切なウインチを選びましょう

- クイックウィンドラスにはどのような種類がありますか?電動、手動、油圧モデルのガイド

- アンカーのサイズとチェーンの仕様はどのように異なりますか?ボートの安全のために適切なギアを選びましょう