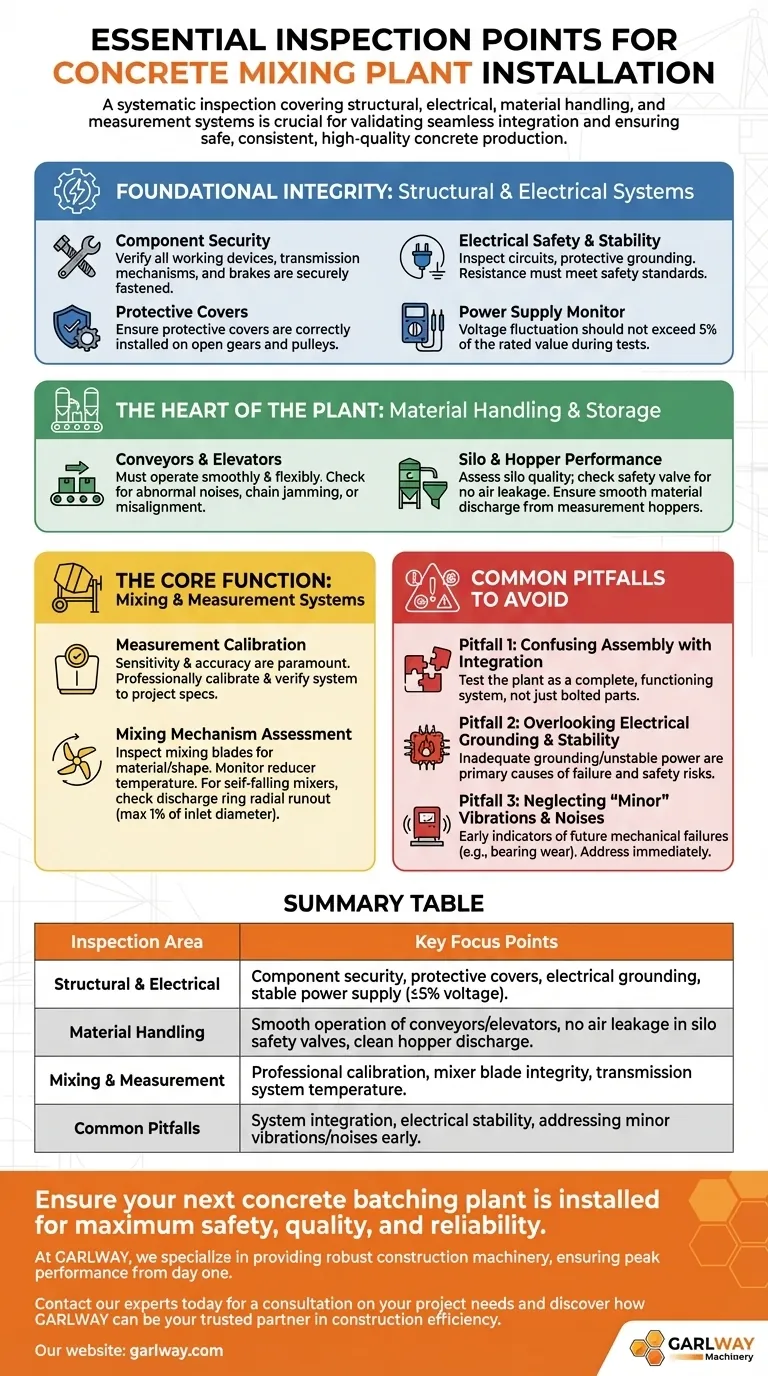

コンクリートプラントの設置時には、構造、電気、材料搬送、測定システムの各システムを体系的に検査する必要があります。これには、すべてのコンポーネントが確実に固定されていること、電気回路と接地が基準を満たしていること、そして伝送および測定システムがスムーズかつ正確に、欠陥なく動作することを確認することが含まれます。

設置検査の主な目的は、単に組み立てを確認するだけでなく、すべてのシステムのシームレスな統合を検証することです。徹底的なチェックにより、プラントが安全に稼働し、一貫した高品質のコンクリートを生産し、長期的な信頼性を維持することが保証されます。

基盤の完全性:構造および電気システム

プラントの物理的および電気的な安定性は、そのパフォーマンスの基盤です。これらの基盤となる領域でのエラーは、壊滅的な故障、大幅なダウンタイム、および重大な安全上の危険につながる可能性があります。

コンポーネントの固定を確認する

すべての稼働装置、伝達機構、およびブレーキは確実に固定されている必要があります。これは譲れない最初のステップです。

また、事故を防ぎ、機器を環境の破片から保護するために、すべての露出したギアとプーリーに保護カバーが正しく取り付けられていることを確認してください。

電気の安全性と安定性を確保する

すべての電気回路の完全性を検査し、特に保護接地線または中性線に注意を払います。抵抗は指定された安全基準を満たさなければなりません。

初期テスト中に電源を監視します。定格値の5%を超える電圧変動は、不安定な電源が敏感な電子部品やモーターを損傷する可能性があるため、許容されません。

プラントの心臓部:材料搬送および保管

効率的で中断のない材料の流れは、一貫した生産にとって不可欠です。搬送および保管システムでの摩擦や故障は、オペレーション全体を停止させるボトルネックを生み出します。

コンベアおよびエレベーターの検査

ベルトコンベア、バケットエレベーター、およびスクレーパーは、スムーズかつ柔軟に動作する必要があります。異常な音やチェーンの詰まりの兆候に注意してください。これらは、位置ずれや潤滑の問題を示しています。

サイロおよびホッパーのパフォーマンスを検証する

セメントサイロ自体の品質を評価する必要があります。特に、サイロの安全弁をチェックして、空気漏れがないことを確認する必要があります。これは安全性と材料の保存の両方にとって不可欠です。

測定ホッパーは、スムーズな材料排出を可能にする必要があります。材料の蓄積やオーバーフローの兆候がないか確認してください。これは、混合の精度に直接影響します。

コア機能:混合および測定システム

ここで最終製品が作られます。測定システムの精度とミキサーの効率が、コンクリートの品質と強度を直接決定します。

測定システムの校正

測定システムの感度と精度は最重要です。このシステムは、設置中に専門的に校正および検証され、プロジェクト仕様を満たしていることを保証する必要があります。

混合機構の評価

自落式ミキサーの場合、排出リングのラジアルランアウトは、適切な機能の重要な許容誤差である、入口直径の1%を超えてはなりません。

混合ブレードを、その材料、形状、および取り付け方法を考慮して検査します。最後に、伝達システムの減速機を監視し、運転中に温度がメーカーの仕様内に収まっていることを確認します。

避けるべき一般的な落とし穴

成功した設置は、単純なコンポーネントチェックリスト以上のものです。システムの相互作用と潜在的なリスクの場所を理解する必要があります。

落とし穴1:組み立てと統合の混同

単に部品をボルトで締めるだけでは不十分です。多くの問題は、位置ずれしたコンベアがモーターに負荷をかけたり、校正されていないスケールが低品質のコンクリートにつながったりするなどの、不十分な統合から生じます。プラント全体を機能するシステムとしてテストする必要があります。

落とし穴2:電気接地と安定性の見落とし

電気的な問題は、故障や安全事故の主な原因です。不十分な接地や不安定な電源は、些細な詳細のように見えるかもしれませんが、コンポーネントの焼損につながり、人員に重大なリスクをもたらす可能性があります。

落とし穴3:「軽微な」振動や騒音の無視

伝達システムやコンベアの小さな異常な騒音や振動を無視しないでください。これらは、ベアリングの摩耗や位置ずれなどの将来の機械的故障の最初の兆候であることが多く、分解後よりも設置中に修理する方がはるかに簡単で安価です。

最終検査への体系的なアプローチ

設置検査を使用して、プラントが単に構築されただけでなく、稼働する準備ができていることを確認します。最終チェック中の優先順位は、主要な運用目標と一致する必要があります。

- 運用上の安全が最優先事項の場合:すべての電気接地、回路の完全性、およびすべての安全ガードとバルブの適切な設置の検証を優先します。

- コンクリートの品質が最優先事項の場合:測定システムの校正と精度、および混合ブレードとホッパーの物理的な完全性に集中します。

- 長期的な信頼性が最優先事項の場合:将来の摩耗を示す可能性のある騒音、振動、または摩擦の兆候がないか、すべての伝達システム、ギア潤滑、および材料の流れ経路を精査します。

細心の注意を払った体系的な検査は、機器の集合を信頼性の高い高性能な生産資産に変えます。

概要表:

| 検査領域 | 主な焦点 |

|---|---|

| 構造および電気 | コンポーネントの固定、保護カバー、電気接地、安定した電源(±5%電圧変動)。 |

| 材料搬送 | コンベア/エレベーターのスムーズな動作、サイロ安全弁の空気漏れなし、ホッパーからのクリーンな材料排出。 |

| 混合および測定 | 測定システムの専門的な校正、混合ブレードの完全性、伝達システムの温度が仕様内。 |

| 一般的な落とし穴 | システム統合(単なる組み立てではない)、電気的安定性、軽微な振動/騒音の早期対処。 |

次のコンクリートプラントが、最大の安全性、品質、および信頼性のために設置されていることを確認してください。

GARLWAYでは、世界中の建設会社や請負業者向けに、コンクリートミキサーやバッチプラントを含む堅牢な建設機械の提供を専門としています。当社の専門知識により、お客様の機器が初日から最高のパフォーマンスを発揮できるように設定されます。

プロジェクトのニーズに関するコンサルティングについては、今すぐ当社の専門家にお問い合わせください。GARLWAYが建設効率における信頼できるパートナーとなる方法をご覧ください。

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- ポータブルコンクリートミキサー機械設備

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント

よくある質問

- コンクリートバッチングプラントにおける制御室の機能とは?品質と効率のセントラルハブ

- 商業用コンクリートプラントで生産できるコンクリートの種類は何ですか?多様な混合ソリューションを発見する

- コンクリート混合プラントの粉塵公害をどのように管理できますか?効果的な粉塵管理のためのガイド

- コンクリートプラントの減速機の温度は何度であるべきですか?ピークパフォーマンスを確保し、高額なダウンタイムを回避する

- 商業用コンクリートプラントで一般的に使用される設備の種類は?プラントシステム完全ガイド

- プラントの稼働中にオペレーターが監視すべきことは何ですか? 一貫した品質を確保し、ダウンタイムを防ぐ

- 混合機の排出段階を最適化して、コンクリート混合全体の効率を向上させるにはどうすればよいですか?ミキサーから車両への受け渡しボトルネックを解消する

- 湿潤条件下で高傾斜サイドウォールベルトコンベヤを使用する際の欠点は何ですか? 材料の付着とこぼれのリスク