簡単に言えば、日常的な安全メンテナンスは、オペレーションの安定性と寿命への譲れない投資です。 生産効率を高め、機器の寿命を大幅に延ばし、軽微で安価な故障が壊滅的で高価な故障にエスカレートするのを防ぐための、最も効果的な戦略です。

毎日のメンテナンスは雑用ではありません。それは積極的な戦略です。オペレーションを、問題を解決する受動的なモードから、人員を保護し、製品の品質を確保し、資本機器の長期的な価値を保護する積極的なシステムへと変革します。

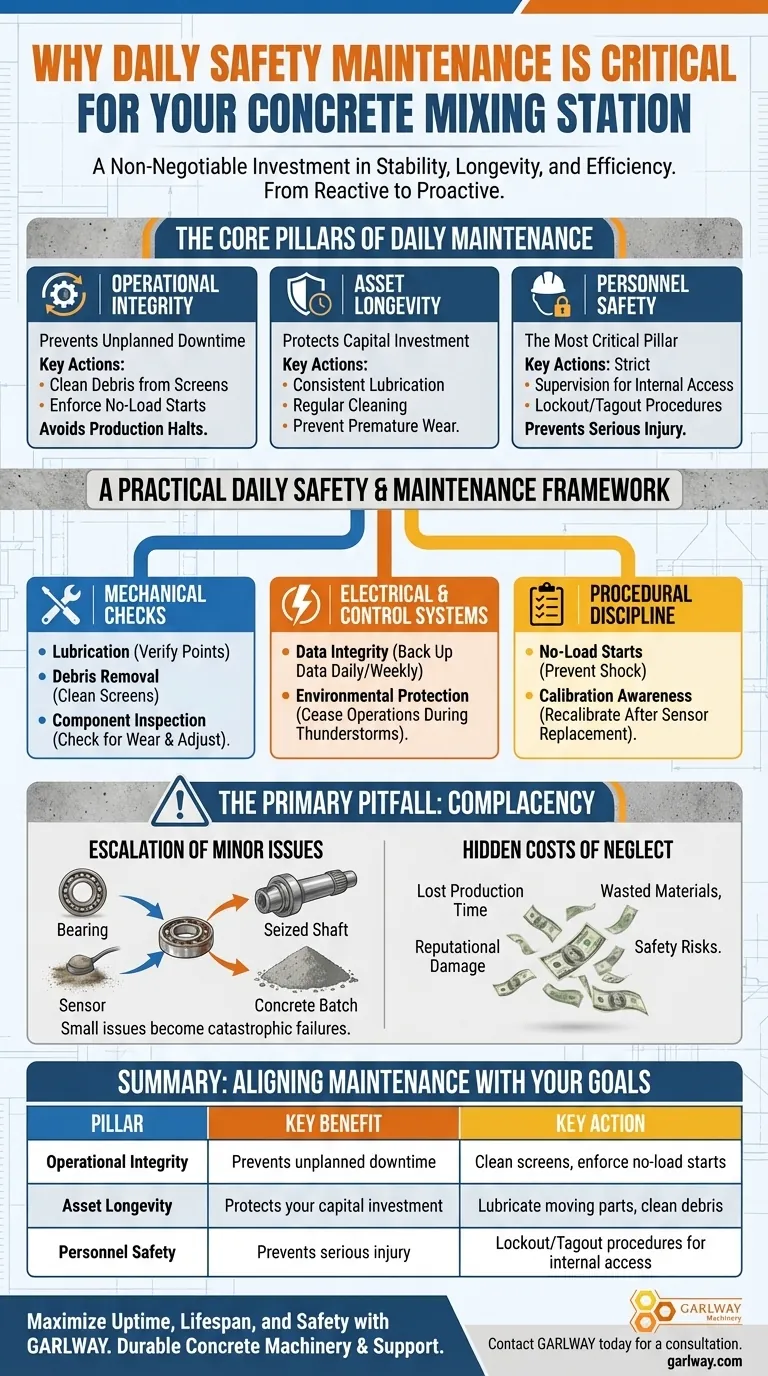

日常メンテナンスの核となる柱

その重要性を真に理解するには、単純なチェックリストを超えて見る必要があります。日常メンテナンスは、成功するコンクリート生産施設を定義する3つの柱をサポートします。すなわち、運用の完全性、資産の寿命、および人員の安全です。

運用の完全性の確保

予期せぬダウンタイムは収益性の敵です。毎日のチェックは、生産停止の最も一般的な原因を直接防ぎます。

例えば、スクリーンメッシュから破片を取り除くことで、骨材の流れを一貫させ、プロセス中にバッチを停止させる可能性のある詰まりを防ぎます。同様に、ミキサーやコンベアベルトの負荷開始を避けることで、モーターやギアボックスへの多大な負荷を防ぎ、突然の機械的故障の主な原因となります。

機器の寿命の延長

コンクリートプラントは重要な資本資産です。日常メンテナンスは、その投資を早期の摩耗から保護するメカニズムです。

すべての可動部品への一貫した潤滑は不可欠です。これにより、摩擦、熱、およびベアリング、シャフト、ギアへのストレスが軽減されます。外部のほこりや内部の破片を定期的に清掃することで、部品の過熱や、摩耗性材料による敏感な部品の損傷を防ぎます。

人員の保護

これは最も重要な柱です。機械設備は容赦なく、慣れは油断につながる可能性があります。

毎日の安全の核となる原則は、清掃や修理中にのみ厳格な監督下でメンテナンスドアを開けることを保証することです。この単純で毎日実施されるルールは、偶発的な起動を防ぎ、安全な作業環境の基盤となり、チームを重傷から保護します。

実践的な日常安全・メンテナンスフレームワーク

各プラントには独自のニーズがありますが、堅牢な日常ルーチンには、機械、電気、および手順システム全体にわたるチェックが含まれます。

機械的チェック

これらは、日々の摩耗や損傷と戦う物理的なタスクです。

- 潤滑:メーカーのスケジュールに従って、すべての主要な潤滑ポイントが処理されていることを確認します。

- 破片除去:骨材スクリーンメッシュを点検・清掃し、適切な材料の流れを確保します。

- 部品点検:バッチ機のギャップなど、主要部品の摩耗をチェックし、必要な調整を行います。

電気および制御システム

プラントの「脳」は、「体」と同じくらい注意が必要です。

- データの完全性:最新のプラントはデータに依存しています。運用データをバックアップする日常的または週次の習慣は、システム障害から回復するために不可欠です。

- 環境保護:雷雨の間は、運用を停止してください。落雷による損害は、保証の対象外となることが多く、機密性の高い制御システムを破壊する可能性があります。

手順規律

正しい運用習慣は、積極的なメンテナンスの一形態です。

- 無負荷起動:突然の電気的および機械的衝撃を防ぐために、常にミキサーとコンベアベルトが無負荷で起動することを確認してください。

- 校正認識:スケールでセンサーが交換された後は、必ず再校正する必要があります。再校正なしで運用すると、不正確なバッチと材料の無駄が保証されます。

避けるべき主な落とし穴:油断

あらゆるメンテナンスプログラムにおける最大の危険は、単一の壊滅的なイベントではなく、油断によって引き起こされる基準のゆっくりとした侵食です。

軽微な問題のエスカレーション

無視された小さな問題が小さく留まることはありません。潤滑されていないわずかに摩耗したベアリングは、固着したシャフトになります。少しほこりが付着したセンサーは、不正確なバッチになり、コンクリートの拒否と経済的損失につながります。毎日のチェックは、これらの問題を軽微で修正しやすいときに捉えます。

怠慢の隠れたコスト

メンテナンスをスキップするコストは、最終的な修理部品の価格だけではありません。真のコストには、生産時間の損失、不良バッチによる原材料の無駄、会社の評判への潜在的な損害、そして最も重要なこととして、チームの安全へのリスクが含まれます。

メンテナンスと運用目標の整合

毎日の焦点は、オペレーションにとって最も重要なことに合わせて調整する必要があります。

- 稼働時間と生産量の最大化が最優先事項の場合:最も重要な毎日の習慣は、無負荷起動を強制し、センサーとスクリーンをパフォーマンスを阻害する破片から解放することです。

- 長期的な資産保護が最優先事項の場合:毎日の潤滑スケジュールと定期的な清掃を優先して、すべての可動部品の早期摩耗を防ぎます。

- 絶対的な人員安全が最優先事項の場合:清掃のための内部アクセスは、機器がロックアウトされ、直接監督下で行われることを保証することが、揺るぎないルールでなければなりません。

一貫した毎日のメンテナンスは、安全で信頼性が高く、収益性の高いコンクリートプラントが構築される基盤です。

概要表:

| 柱 | 主な利点 | 主なアクション |

|---|---|---|

| 運用の完全性 | 予期せぬダウンタイムを防ぐ | スクリーンを清掃し、無負荷起動を強制する |

| 資産の寿命 | 資本投資を保護する | 可動部品に潤滑し、破片を清掃する |

| 人員安全 | 重傷を防ぐ | 内部アクセスにはロックアウト/タグアウト手順を使用する |

コンクリートプラントの稼働時間、寿命、安全性を最大化しましょう。 GARLWAYは、世界中の請負業者や建設会社向けに、コンクリートプラント、ミキサー、ウインチなどの耐久性のある建設機械の提供を専門としています。当社の専門知識により、お客様の機器が長持ちし、優れた性能を発揮することが保証されます。信頼性の高い機械とメンテナンスサポートに関するコンサルテーションについては、今すぐGARLWAYにお問い合わせください!

ビジュアルガイド

関連製品

- HZS35 小型セメントコンクリート混合プラント

- 建設用コンクリートプラント機械 混合コンクリートミキサー

- ポータブルコンクリートミキサー機械設備

- HZS75 コンクリートプラント セメントミキサー価格 コンクリートミキサー バンニングス ミキシングプラント

- 砂・セメント用HZS180生コンプラント

よくある質問

- コンクリートプラントの利点は何ですか?大規模プロジェクトにおける一貫した品質と効率を実現

- 商業用コンクリートバッチプラントの5つの主要システムとは?生産ワークフローを最適化する

- 移動式コンクリートプラントの特徴は何ですか?柔軟性、携帯性、および現場での効率性

- レディーミクスの欠点は何ですか?建設プロジェクトにおける主なリスク

- コンクリートプラントのシリンダーにおける内部および外部の漏れの原因は何ですか?コストのかかるダウンタイムを防ぐ

- コンクリートプラントの基本的な目的は何ですか? 一貫性のある高品質なコンクリート生産を実現すること

- プラント設備の保守担当者に求められる技術的要件とは?信頼性と効率性の確保

- ミキシングステーションを最適な稼働状態に保つためには、どのようなメンテナンスを実施すべきですか?